隨著傳統平面晶體管縮放技術達到極限,3D集成封裝技術已成為“延長”或“推進”摩爾定律的有力解決方案。通過垂直堆疊芯片,該技術可在更小的占用面積內實現更高的晶體管密度,實質上為芯片設計引入了第三維度。過去十年間,3D異構集成與先進封裝技術取得了顯著進展。這些創新通過堆疊并互聯不同功能模塊,有效縮短了電氣互聯長度,從而提升了片上帶寬、加快了互聯通信速度并降低了整體功耗。

熱管理挑戰源于3D堆疊,因為每增加一層,熱阻就會累積,而距離散熱結構最遠的組件通常具有最長的熱傳導路徑。在芯片間界面存在顯著的熱瓶頸,其中兩層堆疊芯片之間的熱阻(包括微凸點和傳統填充材料)仍相對較高(4W/mK至15W/mK)。這些熱限制會影響系統性能,包括工作頻率和熱設計功耗(TDP),尤其在多層堆疊配置中。

為解決3D封裝中的熱瓶頸問題,行業長期以來一直在尋找兼容CMOS和封裝技術的材料,這些材料需同時具備優異的電氣絕緣性能和高熱導率。金剛石具有極端物理特性,近期被視為3D異構集成系統封裝應用中下一代跨芯片材料的候選者。單晶金剛石(SCD)具有良好的電氣絕緣性(3.47 eV 帶隙),高擊穿場強(2×10? V/cm)和熱導率(2200 W/m·K),以及較低的介電常數(5.5)。然而,目前SCD的制備面積小,且成本極高。另一方面,近期研究表明,多晶金剛石薄膜(PCD)可實現高達1800W/mK的熱導率,且制備成本低廉,可在低溫(300?400°C)下制備。表I列出了PCD以及在封裝應用中常用的材料(如銅、脈沖激光沉積六方氮化硼(PLD hBN)和氮化鋁(AlN))的部分性能參數。

圖1.化學氣相沉積(CVD)金剛石及其他封裝材料的特性

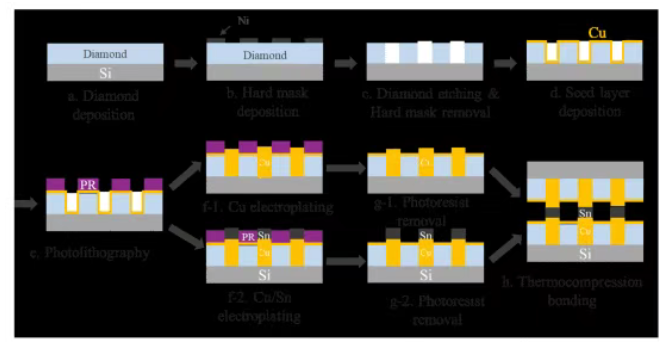

近期,由美國普渡大學發表了“Inter-Die Hybrid Cu/Diamond Microbump Bonding for 3D Heterogenous Integration”論文,研究提出了一種新型銅/金剛石微凸點鍵合技術,旨在降低3D異構系統中的芯片間熱阻。該工藝首先沉積8μm厚的聚晶金剛石(PCD)薄膜,隨后通過氧等離子體刻蝕形成圓柱形孔洞。Cu/Sn微凸點通過電鍍工藝填充刻蝕區域,最后通過倒裝芯片熱壓 bonding 完成 bonding 過程。該 bonding 架構在界面層中集成了金剛石熱擴散層,顯著提升了堆疊芯片間的高通孔和面內熱導率。盡管當前結果證明了該方法的可行性,但在制造過程中仍發現若干挑戰,特別是光刻膠涂覆均勻性及其對微凸點鍵合質量和機械性能的影響。

圖2.銅/金剛石結構制備及混合鍵合工藝流程。

這種新型銅/鉆石混合鍵合技術在解決3D異構集成中的熱管理挑戰方面代表了重大進展,有望在下一代電子系統中實現更高的功率密度和改進的熱性能。所開發的工藝流程為未來在先進封裝應用中研究鉆石集成熱管理解決方案奠定了基礎。

金剛石在電子封裝應用中的興趣并非新鮮事。1967年,Swan提出了將金剛石用作散熱器的想法;作者用SCD器件載流子替換了硅雪崩二極管的銅散熱器,從而使二極管的功率能力翻了一倍多。1994年,桑迪亞國家實驗室的研究人員提出利用PCD去除3D堆疊多芯片模塊(MCM)的熱量,他們使用Al?O?、AlN和PCD基板制備了測試MCM; 加熱晶片與冷臺界面之間的最大溫度差分別為265°C、126°C和24°C,對應于Al?O?、AlN和PCD基板。通過采用液體邊緣冷卻技術從MCM中提取熱量,并采用1.9 mm的模塊間距,作者估算三維立方體的理論體積功率密度約為52 W/cm3。一年后,Boudreaux將九個ARSON芯片組裝成一個900 W MCM,安裝在直徑10.16 cm、厚度1 mm的PCD和陶瓷基板上。在風洞測試中,由于過熱,陶瓷基板上的MCM在10 W/芯片時不得不關閉。在靜止空氣中、24℃環境溫度下進行的實驗中,當散熱功率為10W時,安裝在PCD基板上的MCM溫度均勻且達到54℃,而安裝在陶瓷基板上的MCM在九個芯片處出現熱點,最高溫度達87℃。最近的研究表明,使用PCD基板和芯片載體對功率LED的壽命有顯著影響,目前PCD已常規用于功率半導體盤激光器的腔外次級基板或腔內散熱片。

PCD技術也已集成到功率電子器件層面。采用封頂PCD層的GaN HEMT器件展現出創紀錄的性能。通過在鈍化 HEMTs 頂部直接沉積 PCD 薄膜,并利用金屬散熱片將頂部熱點產生的熱量傳遞至底部的 HEMT 基座,富士通的研究人員將涂覆設備的熱阻降低了約 40%,并將結溫降低了 100°C@25W/mm。采用不同方法,Soman等提出對N型GaN HEMTs進行全方位封頂,使用500 nm厚PCD薄膜,與對照裝置相比,在9.5W/mm直流功率下峰值溫度降低了98±19°C。

圖文導讀

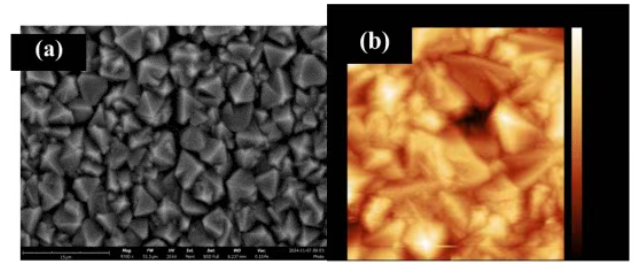

圖3.SEM圖像(a)和AFM圖像(b)顯示了金剛石薄膜表面的結構。

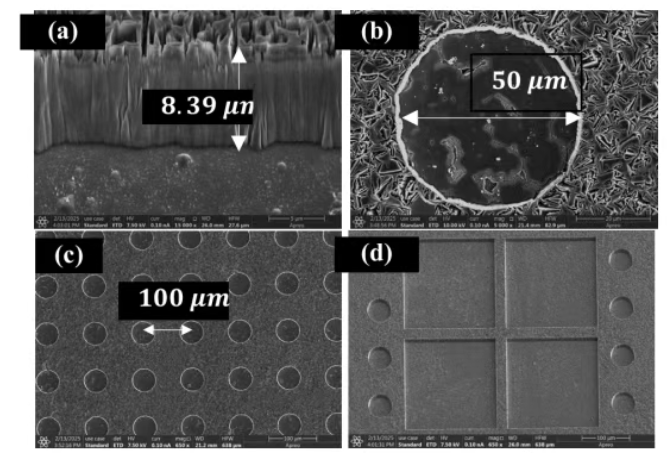

圖4.金剛石蝕刻的掃描電子顯微鏡(SEM)圖像。(a)金剛石蝕刻深度測量值為8.39微米。(b)金剛石凸點的頂視圖。(c)圓形金剛石蝕刻陣列的頂視圖。(d)為后續光刻步驟準備的對準標記蝕刻。

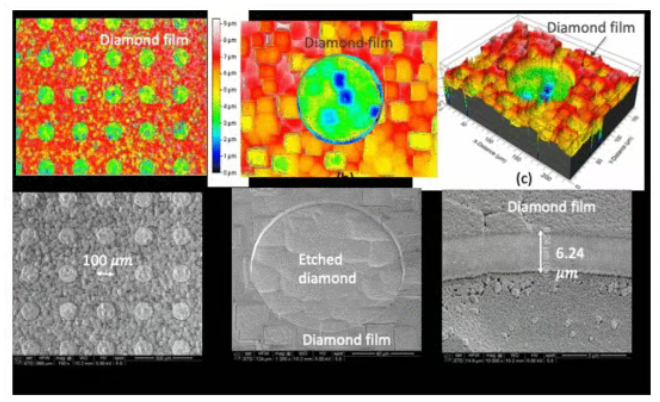

圖5.表面形態及掃描電子顯微鏡(SEM)圖像展示了大尺寸金剛石晶體上的金剛石蝕刻結果。(a)金剛石薄膜上蝕刻的通孔陣列的頂視圖。(b)蝕刻后金剛石通孔的放大視圖。(c)金剛石通孔的3D透視圖。(d)厚度為6.24μm的大尺寸多晶金剛石上蝕刻的金剛石微凸點結構的形態。

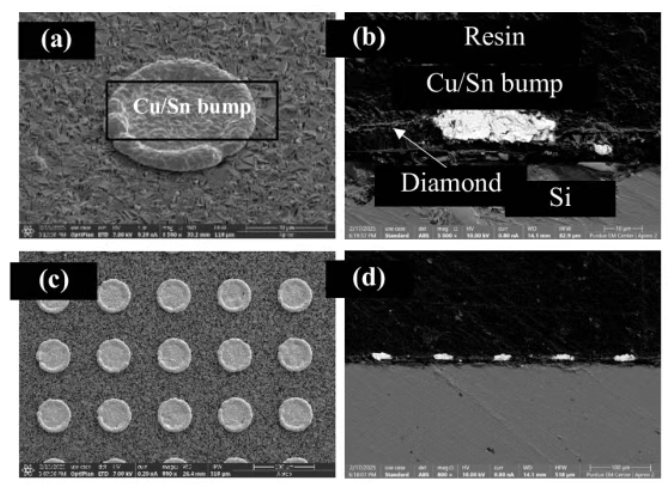

圖6.銅/錫微凸點的掃描電子顯微鏡(SEM)圖像。(a)銅/錫微凸點的45°視圖。(b)銅/錫微凸點的橫截面。(c)銅/錫微凸點陣列的頂視圖。(d)微凸點陣列的側視圖。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號