本研究做了一些實驗來分析砂輪堵塞對不同材料的影響。實驗使用單點金剛石筆對砂輪進行修整。將工件固定在測力計上以此得到徑向力和切向力。實驗還求得了砂輪堵塞曲線以及對應的徑向力和切向力變量。最初砂輪出現快速堵塞是由于新的切削表面和工件相互接觸導致砂輪上出現小孔并被切屑堵塞。隨著砂輪磨損,堵塞的顆粒慢慢脫落,堵塞速率就逐漸減小。而在后一階段發現了堵塞量出現穩定凈增長現象,這說明新堵塞切屑量和脫落切屑量之間呈正差。鋁材加工時的堵塞量增長速率要比軟鋼和銅材加工時的堵塞量增長速率高。圖一為剛玉砂輪加工軟鋼時的砂輪堵塞曲線;圖二為剛玉砂輪加工銅時的砂輪堵塞曲線。

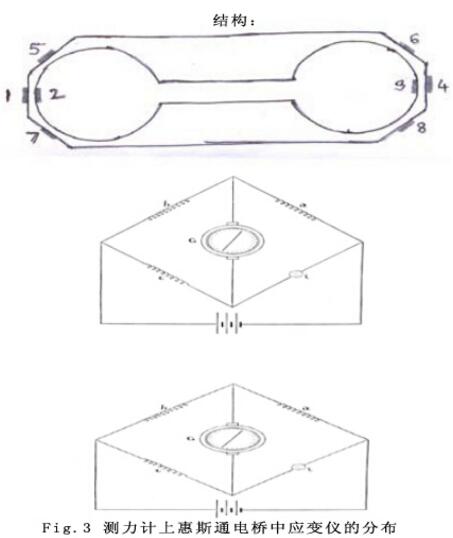

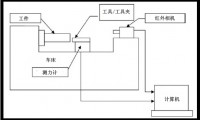

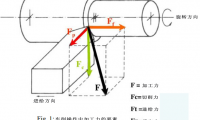

切削力的測量:為了對金屬切割工藝進行定性分析,切割操作前、操作過程中、操作后都要進行對應的觀察;其中最重要的就是切削力的構成,為此,實驗采用測力計工具。

測力計的校準:通過徑向和切向兩個坐標方向對測力計進行校準,實驗采用立式銑床完成測力計的校準。

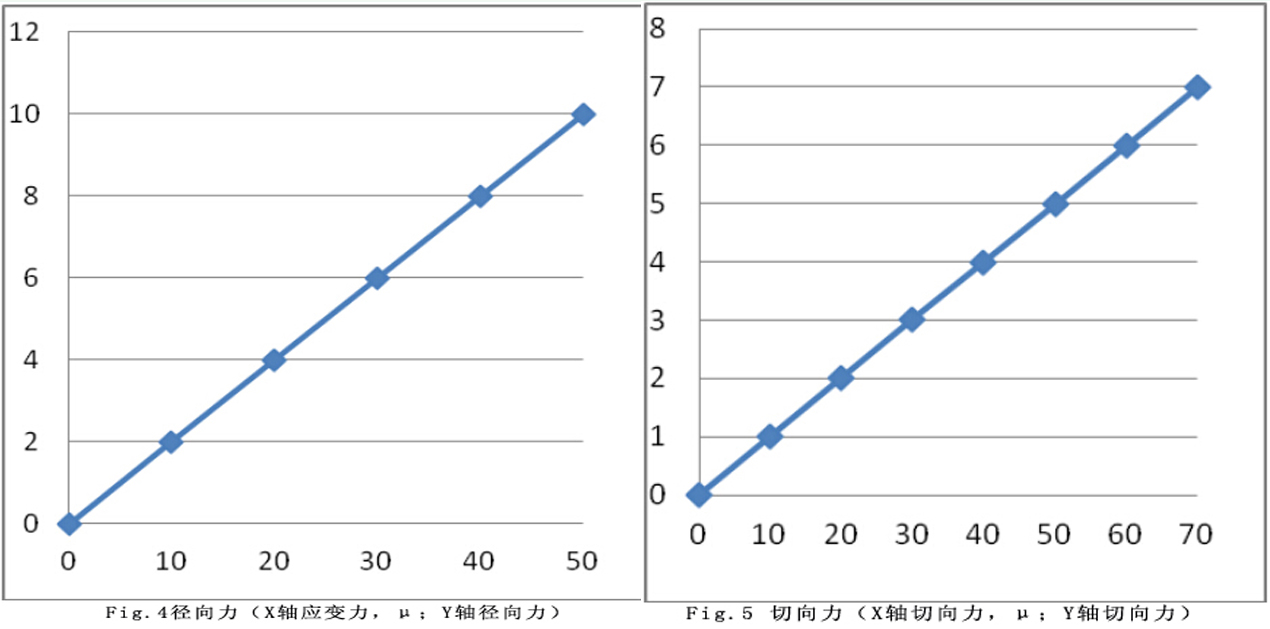

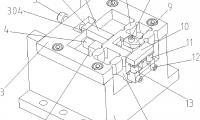

徑向力:用虎鉗加緊底板,將其固定在工作臺上。將應力環放置在箱型夾具的中心位置,垂直頭逐漸降低以負載測力計。不同應力環的拉伸讀數就可以讀出。實驗發現應變力與徑向力間的校準曲線成線性關系。

切向力:用箱型夾具的緊固螺栓和銑床垂直表面將水平板固定好,然后將應力環放置在水平板上。當應變力較小時,應力環可能會滑落,因此在應力環下面墊上型鋼以支撐應力環;然后將負載著應力環的工作臺以水平方向移動,并記錄下不同應力環的應力讀數。圖四圖五分別為徑向力和切向力校準曲線圖;表一為對應讀數。

振動:切削過程中產生的振動通常會引起砂輪表面和工件周圍波紋的形成。而引起振動的原因則主要有切削時間,砂輪直徑和硬度等。

切削振動分為三個類型:

激振力引起的機床強制振動;強制振動來源主要跟砂輪不平衡有關。

其他機床上傳遞過來的被動振動。

切削過程中內力產生的自激振動,沒有任何周期外力。

砂輪顫動對切削過程有一定影響,其中包括砂輪和工件開始有規律的劇烈振動;隨著切削時間增長,砂輪和工件之間的距離振幅隨之增大。振幅達到一定程度,顫動痕跡就會留在工件上。小砂輪引起額振動頻率比大直徑砂輪引起的振動頻率更大。

結論:

當砂輪堵塞時,切削力和振動的量級增大,到一定程度后又隨著砂輪的磨損和堵塞量而開始下降。(編譯:中國超硬材料網)

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號