車削工藝:

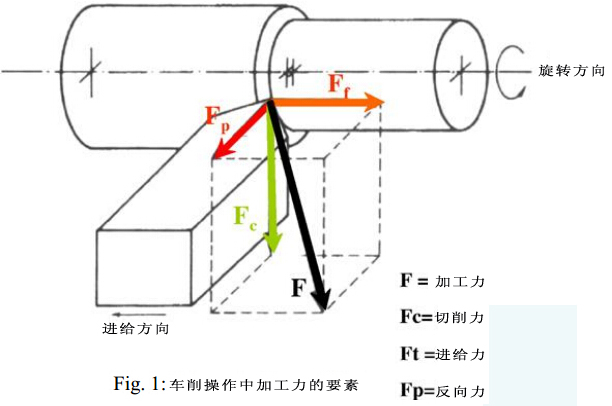

車削是對旋轉柱形工件的外徑進行金屬磨除的工藝處理技術,按照規定尺寸對工件直徑進行縮徑并獲得良好的表面光潔度。作為一種外表面加工處理,車削包括以下基本構造:旋轉的工件;單刃切削刀具;切削刀具與工件軸向平行并間隔一定距離。錐面車削與之基本類似,不同點在于切削路徑與工件軸有一定角度;而輪廓車削則通過改變切削刀具和工件軸間的距離來獲取所需的工件形狀。單刃切削刀具即便規格固定,也可以使用多工具裝置來進行車削,每個工具都能夠獨立充當單刃刀具。

速度、進給和切削深度是車削工藝的三個基本參數。

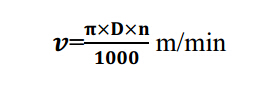

切削速度:切削速度是主運動上切削行進的速率,工件圓周的切削刃經過時留下的長度,單位為米每分鐘(m/min);當工件旋轉時;每一個工件上的不同直徑都需要不同的切削速度來完成。

其中v為切削速度,D為工件原始直徑,N為轉數RPM。

切削速度不能隨機選擇。如果速度過低,加工時間就過長;如果速度過高,切削刃就會快速磨損從而失去原有的硬度。為求得準確的切削速度,需要考慮一下因素:

工件材料、車削工具材料、冷卻、機床設計、切削口橫截面

進給:工具沿著切削路徑移動的速率。工具進給影響著加工速度和表面粗糙度。進給速度高時,加工速度就快;進給速度低時,表面光潔度就好。進給有手動進給和自動進給兩種。

在動力進給車床中,進給速度直接與轉數有關,單位為毫米每轉(mm/rev)。

Fm=f.N mm/min

其中,Fm為每分鐘進給毫米數,f為每轉進給毫米數,N為轉數RPM。

進給速度增大則會縮短切削時間,但也加快工具壽命的耗損。進給主要受尺寸、形狀、強度、夾持零件所用方法、機床剛度和切削深度的影響。

切削深度:切削深度可以理解為工件表面被磨除掉的層厚度:

其中D為工件原始直徑,d為切削后的直徑

其他參數為常量,切削深度和切削速度的變化成反比;切削深度與進給速度比為10:1。

綜述:噴射成形機壓磨板

(1)《AISI D2 冷鍛模具鋼硬車削工藝機械加工性能研究》

Paulo davim, V.N. Gaitonde and S.R. Karnik, Int. Journal of Refractory Metals & Hard Materials 27 (2009) 754–763

本文利用不同的CC650、CC650WG和GC6050WH陶瓷刀具,設定切削深度直線性增長的加工條件,對高含量鉻AISI D2冷鍛模具鋼進行硬車削加工,研究了切削力(Fm)、功率(P)、固定切削力(Ks)、表面粗糙度(Ra)和工具磨損(VC)等機械加工參數。實驗采用基于數學模型的反應曲面分類研究法(RSM)分析了切削深度(0.2, 0.4 and 0.6 mm) 和加工時間(5, 10 and 15 min)對機械加工性能的影響,其中常量為80m/min,0.10mm/rev。

根據實驗結果和參數分析對模型可適性進行方差分析(ANOVA),實驗采用析因設計。研究結果發現:CC650WG刀具在表面粗糙度和工具磨損方面性能較好;而CC650刀具則降低了切削力、功率和固定切削力。

(2)《高強度鋁合金加工用納米晶金剛石鍍附工具》

J.Hu, Y.K. Chou and R.G.Thompson, International Journal of Refractory Metals & Hard Materials 26 (2008) 135 –144

本文利用微波等離子體輔助化學氣相沉積法在普通硬質合金工具表面沉積出納米晶金剛石(NCD)涂層,研究了NCD工具加工高含量Si的鋁合金工藝處理技術;通過改變速度(3 and 10 m/s)和進給(0.2 and 0.8 mm/rev)以及常量切削深度(1mm),利用MCD、PCD和NCD工具進行實驗。

此外,實驗還將CVD金剛石涂層和PCD工具跟NCD工具性能進行了對比;并建立了FE模型以此研究不同切削加工條件下和沉積金剛石涂層后的應力改性。

(3)《AISI 4340硬化鋼車削工藝處理中CBN-TiN涂附硬質合金刀具和PCBN刀具的工具磨損、加工性能研究》

Abhijit S. More, Wenping jiang, W.D. Brown and P.Malshe, Journal of Materials Processing Technology 180 (2006) 253–262

本文采用析因設計,通過改變切削速度(100, 125 and 150 m/min)和進給速度(0.10, 0.15 and 0.20 mm/rev)以及固定切削深度0.25 mm,利用CBN-TiN涂附硬質合金刀具和PCBN刀具對AISI 4340硬化鋼進行車削工藝處理。實驗采用ANOVA法對以上加工參數對工具壽命、表面粗糙度和切削力的影響進行分析。加工參數設置為V = 125 m/min,F = 0.15 mm/rev,DoC = 0.25 mm,將CBN-TiN涂附硬質合金刀具和PCBN刀具進行了工具壽命、表面粗糙度和切削力的對比。結果發現:CBN-TiN涂附硬質合金刀具的使用壽命大致為每個切削刃18-20分鐘,PCBN刀具壽命為32分鐘。CBN-TiN涂附硬質合金刀具加工后的表面粗糙度在1.3微米以下;PCBN刀具加工后的表面粗糙度為常量值。兩種刀具的切削力稍微不同。在降低加工成本方面,CBN-TiN涂附硬質合金刀具更有優勢,因此更適合硬車削加工。

(4)《氮化硅刀具對灰口鐵進行車削工藝處理中的切削力研究》

J.V.C. Souza, M.C.A. Nano, M.V. Ribeiro, J.P.B. Machado and O.M.M. Silva, Materials and Design 30 (2009) 2715 –2720

本文利用氮化硅(Si3N4)陶瓷刀具對灰口鐵進行車削處理并研究其切削力。實驗設置了不同的切削速度(180, 240, 300, 360 and 420 m/min)和進給速度(0.12, 0.23, 0.33, 0.40 and 0.50 mm/rev),切削深度為常量,1.0mm。切削力、工具壽命、溫度和表面粗糙度等參數進行了研究分析。

研究結果表明當切削速度達到300m/min時切削力降低;工具磨損較少,這說明Si3N4適合加工灰口鐵;同樣速度下平均加工溫度降低,進給速度增大。

(5)《AISI 52100鋼的硬車削處理工藝中刀刃幾何形狀對工件亞表面變形和全厚度殘余應力的影響》

Jeffrey Thiele and Shreyas Melkote, Journal of Manufacturing Processes Vol. 2/No. 4 2000

本文利用CBN對AISI52100鋼進行硬車削,對切削刃制造和工件硬度對表面拋光和切削力的影響進行了研究。結果顯示刃磨對表面粗糙度的影響隨工件硬度增大而降低。同時,切削刃形狀對軸向和徑向切削力有著顯著影響。

(6)《英高鎳718高速加工工藝中切削參數對工件硬化和使用壽命的影響》

Dinesh G. Thakur and B. Ramamoorthy, Int J Adv Manuf Technol DOI 10.1007/s00170-011-3529-6

本文利用低溫處理硬質合金工具對英高鎳718進行加工處理,并求得了切削力,工具使用壽命、刀具外側磨損和殘余應力等。實驗采用不同切削速度(40 and 65 m/min)、進給速度(0.08 and 0.2 mm/rev)和切削深度(0.5 and 1 mm)。結果顯示低溫處理過的硬質合金刀具的切削力要比未處理過的刀具切削力低10%-15%左右。

對工具使用壽命的分析研究表明:切削速度、進給速度和工具類型是影響工具壽命的三個主要因素;低溫后處理技術也能改善硬質合金刀具的使用壽命。

通過選擇適當的切削參數可以將工件硬化最小化;經低溫處理的硬質合金刀具側面磨損要比未經處理過的刀具磨損更加規則。低溫處理的刀具殘余應力比未經處理的刀具殘余應力低7%。

結論:

根據上述研究文獻可以看出,研究者利用不同切削刀具對不同材料如英高鎳718、AISI 1040鋼、AISI 52100鋼、C45鋼、灰口鐵、富含硅的鋁合金和AISI4340鋼進行加工處理;通過速度、進給和切削深度等加工參數求得了切削力、表面粗糙度、斷面形態和工具磨損等。本文旨在優化英高鎳625硬切削工藝中的切削力和溫度參數。(編譯自中國超硬材料網)

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號