本論文利用CBN工具對AISI 52100軸承鋼進行精車加工,采用田口L9正交陣列和變量分析法(ANOVA)來研究切削參數(切削速度、進給和切割深度)對性能特征(切削力,表面粗糙度)的影響。結果表明進給速率和切削速度對表面粗糙度影響最為顯著;而影響切削力的主要因素是切割深度,其次是進給。利用多次線性回歸分析法對實驗數據進行深入分析并預測切削力和表面粗糙度的最佳范圍;并將切削參數和性能特征相關聯。最后,在最佳切削條件(v=200m/min,f=0.08mm/rev,d=0.2mm)下分別用光學顯微鏡和掃描電子顯微鏡(SEM)對工具磨損面和工件加工面進行觀察。

1.引言

對大于46HRC的鋼件進行硬車削加工在齒輪、凸輪、軸承、模具等制造工藝中應用十分廣泛。為應對工件較高的機械負荷和熱負荷,以及切削材料優越的性能,CBN、PCBN和聚晶金剛石工具應運而生。與傳統磨削工藝相比,硬車削工藝能夠極大降低制造成本、縮短加工時間、工件表面整體質量更優良、減少不利于環境保護的冷卻液的使用等。

加工表面特征對零部件的疲勞強度、抗腐蝕性、摩擦性能等使用性能有著重要影響。加工后的表面光潔度和整體性決定著工件的表面質量。表面粗糙度越大,表面光潔度就越差,零部件壽命就越短。因此,對加工表面進行控制是十分重要的,也是可行的;通過對切削力的調整即可實現。對切削力進行研究分析在硬車削工藝是也是十分重要的,切削力和切削性能密切相關,如表面精準度、工具磨損、切削溫度和強制振動等。在車削工藝中有眾多因素影響著切削性能,如工件變量、工具變量和切削參數等。工具變量包括工具材料、切削刃幾何形狀(后角、切削刃傾角、刀尖半徑、前角)和工具振動等。工件變量包括材料、機械性能、物理化學性能等。切削參數包括切削速度、進給速率和切割深度。

本論文利用CBN工具對AISI 52100軸承鋼進行精車加工,研究切削參數(切削速度、進給和切割深度)對性能特征(切削力,表面粗糙度)的影響。利用多次線性回歸分析法對實驗數據進行深入分析并預測切削力和表面粗糙度的最佳范圍;并將切削參數和性能特征相關聯。

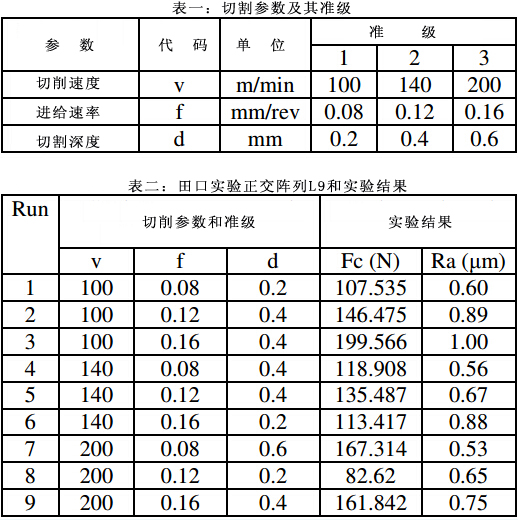

本實驗中,切削速度(v)、進給(f)和切割深度(d)為切削參數。表一為確認參數及其準級;表二為田口正交陣列。

3.結果和討論

3.1 切削力和表面粗糙度分析

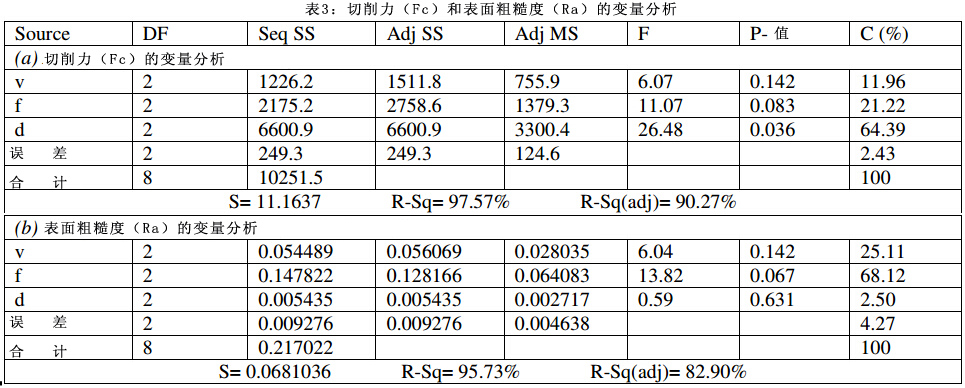

利用變量分析法(ANOVA)對表二獲得的實驗結果進行分析。確認對性能特征(表面粗糙度、切削力)影響顯著的因素,如表3所示。顯著性水準α=0.1,可信度為90 %的分析進行操作。表格最后一欄為影響占比。

3.2 最佳設計預測

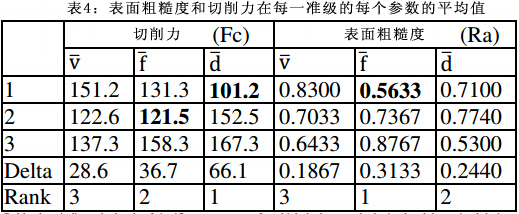

如表4所示,當切削力Fc的兩個最顯著的因素分別為:

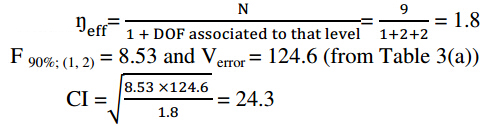

其中,

最后,Fc的90 %置信區間為:

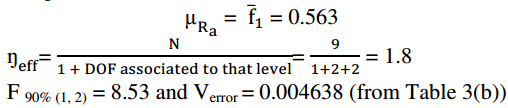

如表4所示,當表面粗糙度Ra的最顯著因素在f1準級時,表面粗糙度(Ra)的預測平均值計算如下:

Ra 的90 %置信區間計算公式為:

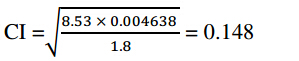

最后,Ra 的90 %置信區間為:

3.3 關聯

用多元線性回歸法對因子和性能特征進行關聯;獲得模型如下:

利用決定系數(R2值)對模型進行診斷檢測。當R2接近統一時,響應模型和實際數據一致。

3.4驗證試驗

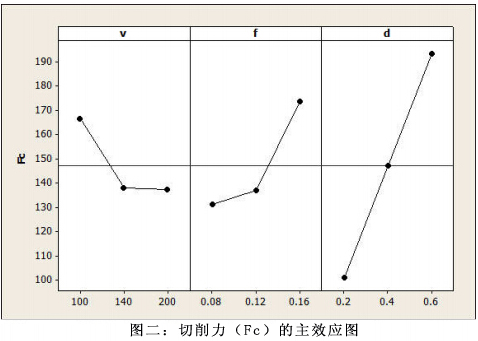

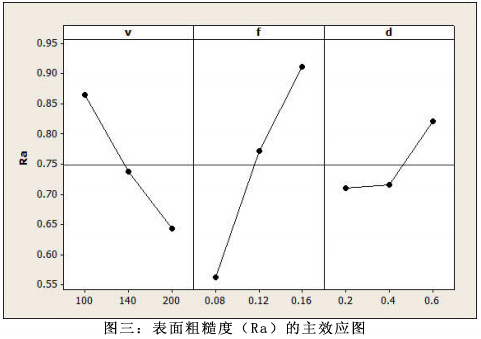

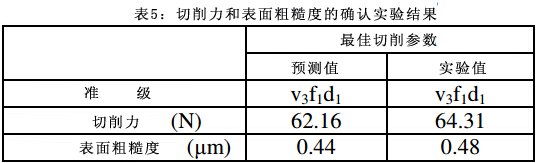

從圖二、三可以看出,準級v3、f1和d1的結合出現了表面粗糙度最小值和切削力最小值。因此,為確認表面粗糙度和切削力,本研究將v3f1d1當作驗證試驗;實驗結果和預測值接近,如表5所示。

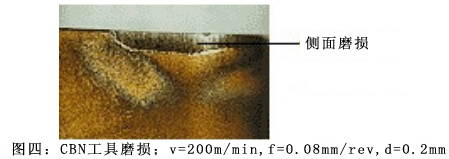

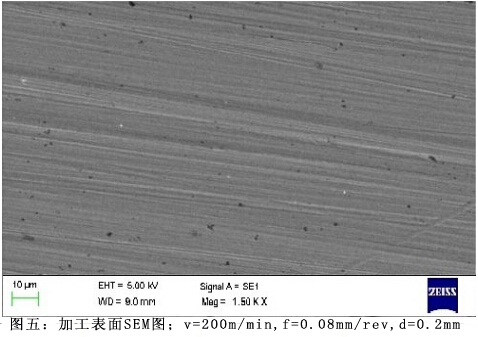

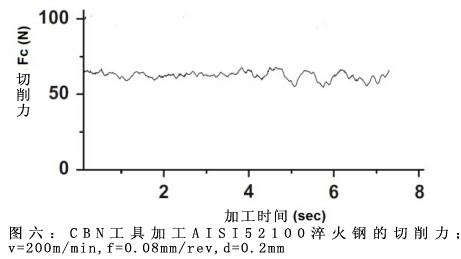

圖四為CBN工具側面磨損圖。側面上的磨損類型說明工具切削刃和側面跟工件材料間的摩擦引起了磨損。側表面出現許多溝槽;這些溝槽是由AISI 52100鋼中的超硬碳顆粒引起的。圖5為加工過程中表面質量的SEM圖,切削速度為200m/min,進給速率0.08mm/rev,切割深度為0.2mm。圖六為最佳切削參數下加工AISI 52100淬火鋼的切削力。

表面粗糙度受進給速率影響最大,占據68.12 %。表面粗糙度隨進給速率增大而增大。切削速度為負效應(25.11 %),切割深度影響可以忽略不計(2.50 %)。

最佳切削力預測值和最佳表面粗糙度預測值的90 %置信區間分別為61.38 ≤µFC≤109.98 N,0.415≤µRa≤0.711 µm。

切削參數和性能間的關系可以用多元回歸方程來表示,用來預測任意一個參數準級的性能預期值。(編譯:中國超硬材料網)

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號