申請人:北京科技大學(xué)

發(fā)明人:郭志猛 吳成義 孫江勝 李沛 舒進(jìn)鋒 吳慶華 郭雷辰 趙翔 吳立成 李琴 崔倩月

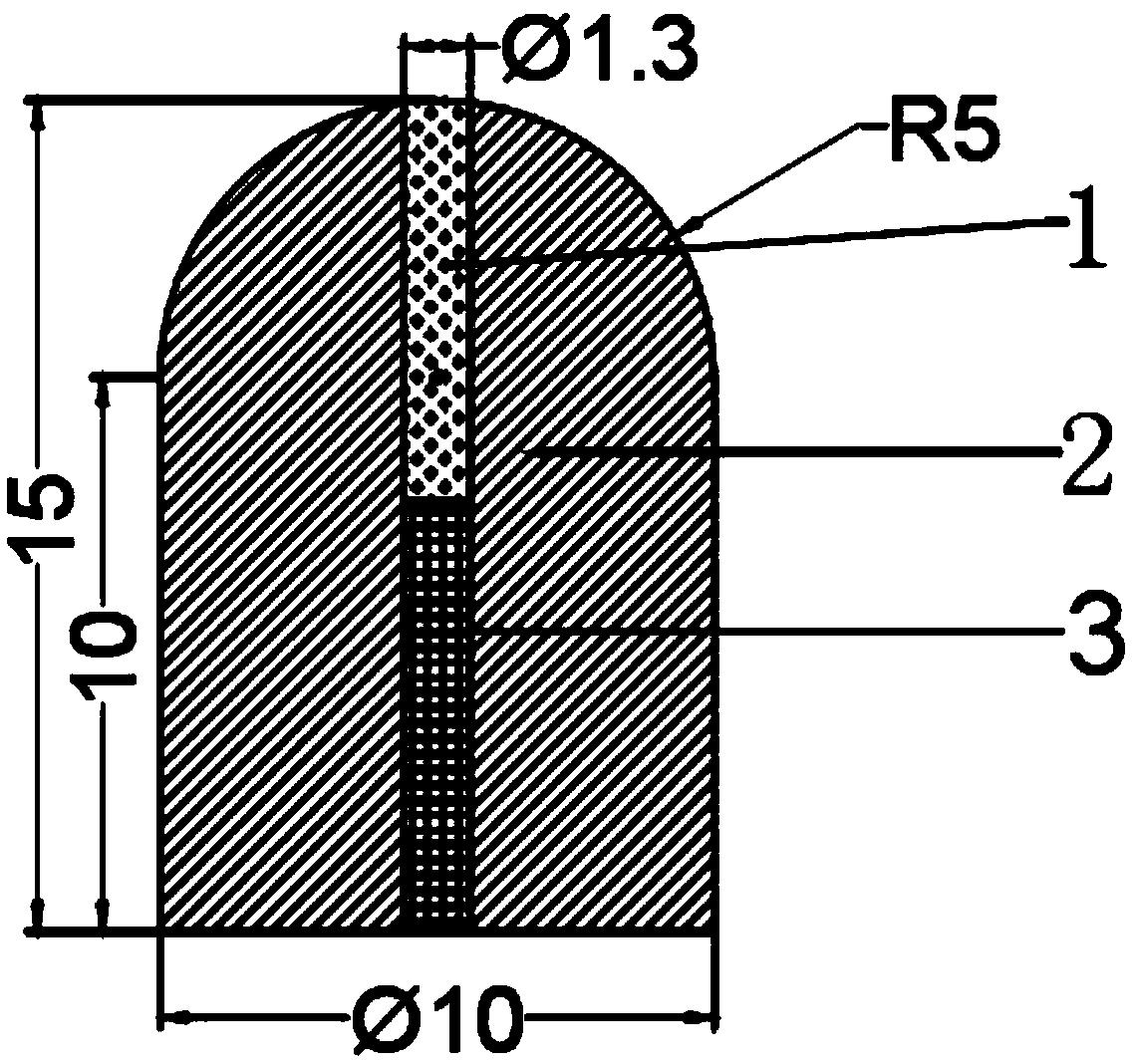

摘要: 一種金剛石夾心式硬質(zhì)合金礦山鑿巖鉆頭用球齒的制備方法,屬于金剛石材料領(lǐng)域。本發(fā)明在常規(guī)硬質(zhì)合金球齒截面中心事先設(shè)計和加工出φ1.3~3.0mm小孔,然后將人造金剛石顆粒和銅合金混合粉,通過裝料和壓制將人造金剛石混合粉在硬質(zhì)合金小孔內(nèi)形成高密度壓坯,隨后進(jìn)行兩段式燒結(jié),即低溫釬焊和高溫固化,制備成金剛石夾心式硬質(zhì)合金復(fù)合球齒。采用表面硬度、彈性模量和抗壓強(qiáng)度都非常高的硬質(zhì)合金小孔,作為金剛石顆粒物高強(qiáng)度、高剛度的支撐條件,能夠?qū)γ款w金剛石顆粒提供一種在三維上能獲得完全穩(wěn)定的高負(fù)荷、三維高強(qiáng)度的剛性支撐條件,是金剛石顆粒在受到強(qiáng)大的剪切和沖擊力的同時,能發(fā)揮高切削速度和高耐磨性,明顯節(jié)省了金剛石的用量,適合大規(guī)模生產(chǎn),投資低。

2.根據(jù)權(quán)利要求1所述一種金剛石夾心式硬質(zhì)合金復(fù)合球齒的制備方法,其特征在于人造金剛石夾心工藝中,使用的人造金剛石和銅合金混合粉成分為:人造金剛石顆粒50~60wt%,663青銅合金粉35~50wt%,鉻鐵粉3~7%,鈦鐵粉1.5~3wt%,另加入0.5~1wt%聚乙烯醇(PVA)混合液,將上述原料在U型混料機(jī)中混合1~2小時,隨后在真空干燥箱中80℃干燥2~3h。

3.根據(jù)權(quán)利要求1所述一種金剛石夾心式硬質(zhì)合金復(fù)合球齒的制備方法,其特征在于在人造金剛石夾心工藝中所使用的硬質(zhì)合金成分為通用合金YG11C牌號,制備過程嚴(yán)格按照YG11C合金生產(chǎn)工藝生產(chǎn);所得球齒的中心小孔為軸向貫通孔;中心孔內(nèi)表面的粗糙度和中心孔垂直度均按燒結(jié)后自然態(tài)。

4.根據(jù)權(quán)利要求1所述一種金剛石夾心式硬質(zhì)合金復(fù)合球齒的制備方法,其特征在于在人造金剛石夾心工藝中所采用的人造金剛石顆粒為人造金剛石顆粒狀粉末,其粒度為0.1~0.35mm;選用晶型較好、刃口鋒利的JR型人造金剛石粉。

5.根據(jù)權(quán)利要求1所述一種金剛石夾心式硬質(zhì)合金復(fù)合球齒的制備方法,其特征在于在硬質(zhì)合金球齒小孔內(nèi)裝入人造金剛石顆粒混合粉,其壓坯壓制壓力為150~250MPa,孔內(nèi)壓坯使用高度h=8mm時所需的混合粉重量W=1/4·π·d2·h·D (克),式中d-小孔直徑(cm)、D-壓坯密度(6.2~7.2)g/cm3。

6.根據(jù)權(quán)利要求1所述一種金剛石夾心式硬質(zhì)合金復(fù)合球齒的制備方法,其特征在于混合料裝入小孔后,用45號碳鋼材質(zhì)鋼針沖頭,鋼針沖頭直徑為長度L=[球齒高(H)-孔內(nèi)粉坯高(h)﹢0.2]mm,插到球齒小孔內(nèi),轉(zhuǎn)入壓制位,將混合料在小孔內(nèi)壓制成高密度壓坯,每顆鋼針的單位壓制壓力為150~250MPa,鋼針壓入后不再取出。

7.根據(jù)權(quán)利要求1所述一種金剛石夾心式硬質(zhì)合金復(fù)合球齒的制備方法,其特征在于當(dāng)金剛石顆粒與銅合金混合粉在球齒小孔內(nèi)壓制成高密度壓坯后應(yīng)在兩段式氫氣保護(hù)燒結(jié)爐中燒結(jié),一段700~750℃,二段800~820℃,每段30~40min,氫氣截面流量0.3~0.5升/dm2,燒結(jié)后冷卻出爐,即得所需產(chǎn)品。

8.根據(jù)權(quán)利要求1所述一種金剛石夾心式硬質(zhì)合金復(fù)合球齒的制備方法,其特征在于當(dāng)金剛石顆粒與銅合金混合粉在球齒小孔內(nèi)壓制成高密度壓坯后,若在真空爐中兩段式燒結(jié)時,其工藝參數(shù)為一段700~750℃,二段780~800℃,每段30~40min,真空度小于1.5×10-1Pa,燒結(jié)后冷卻出爐即得所需產(chǎn)品。

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003646號

豫公網(wǎng)安備41019702003646號