“高速切削”一詞在金屬加工行業中非常流行。不論是機械制造商、刃具制造商、或從事金屬加工的廠商等都在熱衷探討中。所謂高速切削,廣義來說是以立銑刀作高速旋轉,及機床以速度高的進給來進行切削或加工,而在不同行業的領域或應用上其定義有所不同。高速切削并不等同代表高生產量或高制造量,但可以肯定的是,這有助于提升生產量及有關的質量。

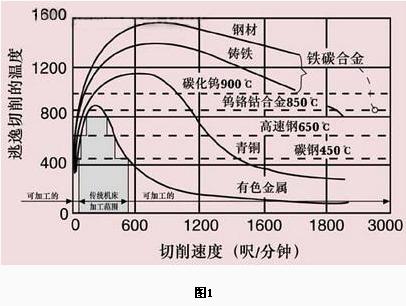

在20世紀30年代航空業的需求下,非鐵金屬(以鋁合金為主)的零部件加工數量逐漸增加。約于1931年,一名德國工程師“Carl Salomon”提出“高速切削理論 每 以高切削速度來加工(5-10倍的傳統切削速度;以硬質合金刀具為例,以往傳統機床能抵受的最高切削速度約為600 SFM [180m/min],而進給則約為40IPM [1m/min]),降低切屑從刃口逃出時的溫度……”,目的是以此提升材料的移除速率,增強生產力以應付所需。由于當時的冶金、機床、控制、刃具等各方面的技術并不如現今發達,所以只能在探研的初級階段。如提升切削速度時,只能以增加刀具的直徑、增加刀具的切削刃數以替代高進給等,效果當然并不理想。現代的研究仍未能完全證實理論的實踐性,但高速切削卻可降低切屑從刃口逃出時的溫度,鋁及非鐵金屬較鐵質合金及生鐵有顯著的效果(圖1);這可以有助增加刀具的壽命。

對高硬度金屬來說,放電加工是最有效的加工方法之一,但放電加工所需的時間很長,且成品的精準度及表面的光滑情況等的控制并不容易,且表面或局部材料的性質將會被放電時所產生的高溫(局部可達8,000℃或以上)所改變。

隨著機械制造、電子計算器、伺服控制系統等技術的進展,高速切削的應用得以日趨成熟。除應用于非鐵金屬之外,于上世紀90年代期間更被引進到鐵金屬及其它合金金屬的加工方面去,而更盛行于模具制造行業。直接對模具作出復雜的三維高速切削可大大縮減加工時間(對深穴或其它特殊加工除外),且可獲更佳的效果;以高速切削加工石墨電極會有更佳的回報。

高速切削也適合加工復合零部件,如渦輪增壓機的葉輪及葉片等。而現時一般對應用于加工鋼材的高速切削基本準則:被加工材料的硬度為洛氏50℃或以上,表面切削速度在300m/min或以上,可編控的進給速度為25m/min或以上。從研究與實踐來看,以4至6倍傳統的切削速度來加工高硬度的鋼材,已有了不俗的表現,也能平衡各方之間的利益,如用戶,機床、控制系統等的制造商.

1. 經有限元分析(圖2)而設計制造的機床比傳統的要纖巧一些,但具較強的剛性,可抵御高速切削時急速移動帶來的動態變化,保持位移的精確度。

2. 加工體積不大于400(長)x 400(寬)x 150(高)的模具為最具經濟效益。

3. 經熱處理后,硬度達洛氏63℃的鋼材,仍可以應用高速切削來作出修正。

4. 采用合適高速切削的計算機輔助設計軟件及控制系統,可使高速切削更加流暢和順滑。

5. 使用通過動平衡修正的刀具夾頭(HSK類型)及整體性硬質合金刀具,這有助降低對主軸及刃具所造成的振動,保持工作面應有的光潔程度。

6. 采用適當的比例來夾持立銑刀(刃具在刀夾內的最少長度為2倍刃具的直徑)可增加其剛性,減少振顫的情況出現;不良的夾套,或不合適的鎖緊將使刃具產生翹起的現象。熱縮性設計的刀頭,具有較強的剛性及同心性,故有助增加表面的光潔度。

7. 刃具的工作長度以短為佳,因撓度與長度成正比;在一般加工情況下,刃具外露于夾套的長度在3倍刃具直徑或以下時,將有較佳的工作效果(敬請考慮實際加工情況所需及請參考各刃具生產建議的切削指引或參數)。

8. 銑削不同硬度的材料時,刃具的涂層也需作出考慮;如涂有TiN 或 TiCN的硬質合金刃具較適合銑削洛氏硬度42或以下的合金鋼材,如涂有TiAlN 的硬質合金刃具較適合銑削洛氏硬度42以上的合金鋼材,多晶立方氮化硼涂層刀片較適合切削洛氏硬度60~65的硬質材料(請參考各刃具生產建議的切削指引或參數)。

9. 采用快速排屑形刃具(直徑與排屑槽長度的比例應在1~1.5),將有效防止切屑在工作表面上堆積,及產生不必要的熱地區。

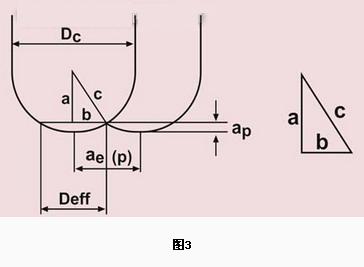

10. 以刃具在加工時,接觸到工件的有效工作直徑(Deff) (圖3)來運算主軸的轉速,較以刃具的直徑來計算為佳。計算出最佳轉速后,須考慮切削時刃口與工件接觸的頻率,是否與自然頻率(2000Hz)產生諧振,使刀具產生不必要的振顫影響工件表面。

11. 采用淺薄式的軸向進刀 (ap)(圖3),有助減輕刀刃的負荷及刃具的變形量,但效率仍能保持;每次ap的進刀量,應不大于刃具直徑的10%(粗切削:6~8%,中切削:4~6%,精切削:3% 或以下;請參考各刃具生產建議的切削指引或參數),但也需對被加工材料的硬度及加工所需的精度作出適量的調整。

12. 徑向進給量(ae;節距 - p)(圖3)影響著工件表面的圓滑情況;ae應小于有效切削直徑的35%(粗切削:25~30%,中切削:15~20%,精切削:10%或以下;請參考各刃具生產建議的切削指引或參數),但也需對被加工材料的硬度及加工所需的精度作出適量的調整。

13. 進給將影響著刃具的壽命及工件表面的光潔度;每刃的進給量盡可能在0.2~0.02mm 范圍以內,而被切削材料的硬度、刃具的涂層及長度也需考慮(請參考各刃具生產建議的切削指引或參數)。

14. 采用油霧方式(壓縮空氣混合適量的低黏度切削液),以替代傳統水劑冷卻液及直接沖走方式;一般來說,冷卻液的黏度較高,并不一定能將切屑帶走,且可能將切屑黏附在刃具上去,阻礙進行中的切削。

15. 計算機輔助制造系統內高速的切削模擬,可有助減少在高速切削時發生不必要的錯誤。

16. 用戶明白到加工前對主軸作出預熱的重要性,但卻忘記加工后對主軸作出降溫工序的重要性。雖然一般的高速運轉主軸已配置冷卻的裝置,以保持或降低主軸在工作時所產生的溫度(以主軸的內部為主)。但經長時間的工作后,主軸外圍部分及周邊的溫度也有顯著的變化;故主軸停止工作后,由于兩者的溫度差異情況增加,這將會使空氣中的水份在主軸外殼等表面上凝結,最后銹蝕將會在無保護或運動量較少的部件表面上產生,間接或直接影響到機床的運作。所以建議,在加工完結后,將主軸移放到一安全位置,以中及低速各空運轉10來分鐘,以降低溫差的差異程度,從而減少上述情況發生的可能性。

高速切削對工具機與資料傳送上的需求(*次要需求)

1. 高剛性機座并須具吸納振動能力

2. 主軸轉速范圍:相約于20,000 rpm(不低于10,000 rpm)

3. 主軸功率:相約22 kW

4.可編程進給速度:20~40m/min

5. 快速移動:相約40m/min

6. 坐標加速或減速能力:約1g

7. 指令句處理時間:1~20ms

8. 以太網資料傳送速度:250Kbits/s

9. 增量值(線性):5~2μm

10. 通過NURBS來執行圓弧插補

11. 主軸內應耐高溫及高穩定性—主軸軸承有適當的預壓及冷卻

12. 多元性的差誤補償:溫度上(工作間、機床部件運動時的相互摩擦),滾珠絲桿等

13. 貫通主軸吹風或高壓冷卻液傳送系統*

14. 數控系統配先進的工作預檢功能*

切削計算范例:

假設2刃球形立銑刀直徑 (Dc)= 8mm;半徑 c = 4mm

而軸向進刀量(ap)為刃具直徑的8%

ap = 8 x 0.08 = 0.64mm

故球立銑刀的有效工作直徑 Deff = 2 x [42 - (4 - 0.640)2]0.5 ≈4.34mm

假設被切削材料的切削速度 Vc = 300m/min

故主軸速 N = [Vc x 1000] / [π x Deff]

= [250 x 1000 / 3.1416 x 4.34]

≈18,500rpm

假設球形立銑刀每刃的進給量Fz = 0.05mm;刃數 Z = 2

故機床的進給速度 Vf = N x Fz x Z / 1000

= 18,500 x 0.05 x 2 / 1000

= 1.85m/min

假設 徑向進給量 [ae] 為有效工作直徑的30% ae = 0.3 x 4.34 = 1.3mm

移除量 Vr = Vf x ap x ae

= 185 x 0.064 x 0.1302

= 1.542cc/min [cm3/min]

本文由力豐精密機床有限公司提供。力豐精密機床有限公司為力豐(集團)有限公司全資附屬公司。公司在中國和香港是著名的金屬切削機械和相關附件供應商,在廣東省擁有完善及經驗豐富的銷售和維修網絡。力豐與國際知名的機床及數控系統專業廠家——日本大隈株式會社的合作接近20年,主要代理大隈(OKUMA)品牌加工中心及電腦數控車床,期間售出超過1,000臺OKUMA機床。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號