電子設備小型化、高功率化倒逼熱管理升級。高分子復合材料因輕質易加工常用于熱管理,但固有低導熱性難以滿足高熱流密度設備需求。添加導熱填料可提升其導熱系數,但新的問題隨之浮現:填料與基體樹脂間的界面熱阻顯著增加,導致熱量傳導效率大打折扣;同時,高比例填料的加入往往使材料的力學性能惡化,如沖擊強度下降、韌性降低,影響器件的結構穩定性。聚(離子液體)(PIL)、液態金屬(LM )、金剛石等新材料因特性受關注,但這些材料在實際應用中仍面臨共性挑戰:PIL 與基體的相容性不足易引發相分離,LM 與高分子界面的浸潤性差導致分散不均,金剛石的高成本及與樹脂界面的熱匹配難題,均制約著材料間的有效復合與協同散熱效能的充分釋放。

近日,中國科學院深圳先進技術研究院么依民團隊提出了一種結合了聚(離子液體)(PIL)、聚(1-辛基-3-乙烯基咪唑)雙(三氟甲磺酰基)酰亞胺 (P[OVIm]NTf ?)、液態金屬 (LM) 和金剛石作為雙重填料的導熱復合材料。該復合材料在鋼基材上實現了 14.2 W/mK的導熱系數、74% 的拉伸伸長率和 0.99 MPa 的界面粘合強度。結構優化和界面工程有助于其卓越的機械柔韌性和可加工性,動態流變分析證實了這一點。

在芯片封裝測試中,該復合材料通過降低界面熱阻來提高散熱效率。金剛石摻入可防止 LM 氧化,在老化測試(-55至125℃,300次循環;50℃,1000小時)后保持99%的表面覆蓋率,并將性能下降降至最低。鍍鉻金剛石進一步提高了高濕度和高溫下的可靠性。這種三元系統解決了高填料含量和熱界面材料柔韌性之間的權衡。界面增強和協同穩定機制平衡了導熱性與長期可靠性。這些發現促進了聚離子液體在熱管理中的應用,為大功率電子產品提供了耐用的解決方案,尤其是在極端條件下。

該研究建立了一個框架,用于設計具有優化性能和穩定性的熱界面材料。研究成果以“Synergistic Liquid Metal-Diamond-Reinforced Poly(ionic liquid) Composites for High Thermal Conductivity and Excellent Reliability”為題發表在《ACS Applied Materials & Interfaces》期刊。

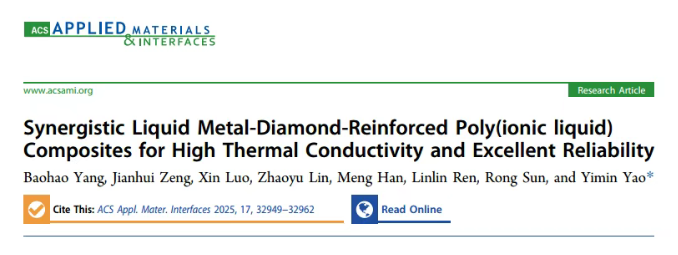

圖1. 材料表征:(a) P[OVIm]NTf?的化學式,(b) X射線光電子能譜(XPS)分析,(c) 展示柔韌性、拉伸性能和黏度的實物圖,(d) 金剛石微粉的掃描電子顯微鏡(SEM)圖像,(e) 鍍鉻金剛石微粉的掃描電子顯微鏡圖像,以及(f) 鍍鉻金剛石的能量色散X射線光譜(EDS)元素分布圖。

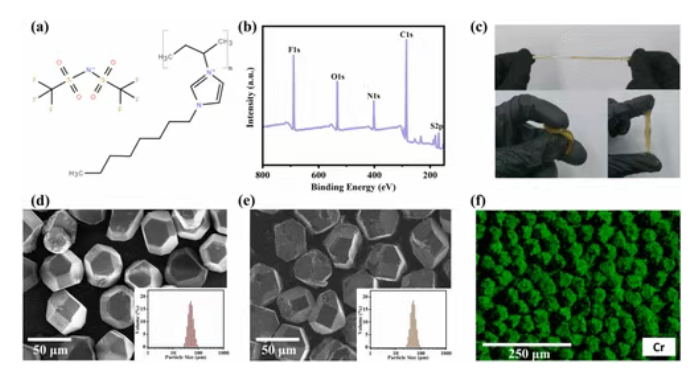

圖2.復合材料表征:(a)P[OVIm]NTf?/LM-金剛石粘彈性體的制造工藝,(B)液態金屬和鉻涂層金剛石之間的界面相互作用機制,(c)宏觀柔性演示,(d)復合材料的橫截面SEM,(e)液態金屬橋接金剛石顆粒的示意圖,以及(f)Ga分布的EDS圖。

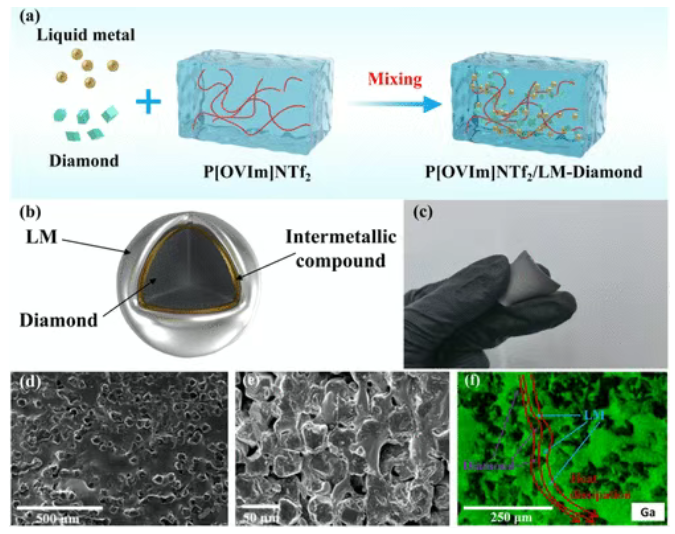

圖3. 力學性能表征:(a) 不同液態金屬(LM)/金剛石含量下的應力-應變行為,(b) 彈性模量與液態金屬含量的關系,(c) 韌性評估,(d) 與剛性顆粒復合材料的拉伸性能對比,(e) 拉伸性能基準測試,(f) 不同液態金屬/金剛石配比樣品的界面粘合強度分析,以及(g) 粘合性能的實物展示。

圖4. 流變性能表征:(a - c) 不同液態金屬/金剛石比例(1:1、1:2、1:3)下儲能模量(G′)和損耗模量(G″)隨溫度的變化,(d - f) 相應比例下黏度隨溫度的變化曲線。

圖5. 熱性能評估:(a) 導熱系數隨液態金屬/金剛石填料負載量的變化,(b) 與聚合物基熱復合材料的性能對比,(c) 散熱測試示意圖,(d) 溫度變化對比(與P[OVIm]NTf?材料及無熱界面材料情況相比),(e) 1500次熱循環(加熱 - 冷卻循環)下的穩定性。

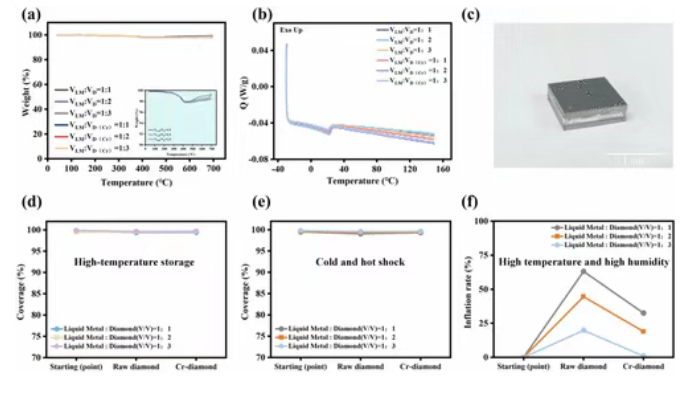

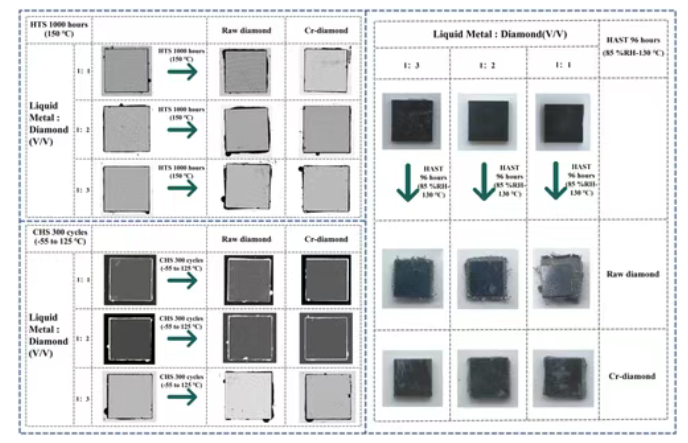

圖6. 熱穩定性和耐老化性能評估:(a) 不同液態金屬(LM)和金剛石含量的P[OVIm]NTf?/LM-金剛石黏彈性體在空氣氣氛下的熱重分析(TGA)曲線;(b) 不同液態金屬和金剛石含量的P[OVIm]NTf?/LM-金剛石黏彈性體的差示掃描量熱法(DSC)熱譜圖;(c) 夾層樣品照片;(d) 冷熱沖擊老化測試過程中樣品覆蓋率的變化;(e) 高溫存儲老化測試過程中樣品覆蓋率的變化;(f) 高溫高濕老化測試過程中樣品膨脹率的變化。

原文:https://doi.org/10.1021/acsami.5c07014

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號