淬硬軸承鋼零件大都工作在其機械力學性能極限點附近,其性能主要取決于工序鏈中最后一道精加工工序,即車削和磨削,因此精加工被認為是影響零件性能和壽命的重要過程。精磨是軸承鋼精加工最常用的加工工藝,隨著超硬材料PCBN刀具的發展及數控機床等加工設備精度的提高,以硬態切削代替磨削來完成零件的最終加工已成為淬硬軸承鋼的一個新的精加工途徑。如果將硬態切削與精磨工藝結合起來,則加工一個一般軸承零件所花的成本將比在磨床完成粗加工和精加工所花成本降低40%~60%。因此,后繼工序有超精加工或精密磨削要求時,硬態切削是最好的選擇。

美、德和英等國率先在精密航空軸承上采用了硬態切削工藝,其產品的供貨周期由1年縮短為3個月,經濟效益也是原來的5倍以上。例如荷蘭Hembrug公司在Mikroturn CNC系列超精車床上采用PCBN刀具精車淬硬后的EN21軸承鋼(HRC62)、美國國家標準工藝研究院Y.Kevin Chou和Chris J.Evans采用Sumitomo BN系列的PCBN刀具加工AISI M50鋼(HRC62~64)、英國DeBeers工業金剛石公司M.A.Fleming 在Delta Turn40 車床上采用AMBORITE DBN45刀具車削EN31軸承鋼等都實現了PCBN刀具加工淬硬鋼的納米切削。

然而,我國企業和工廠還難以接受PCBN刀具的硬態切削加工工藝,其主要原因是對PCBN刀具切削加工淬硬軸承鋼的適應性沒有徹底研究,其中一些不穩定因素制約了它的推廣應用。本課題通過切削試驗研究了PCBN刀具精密切削淬硬GCr15軸承鋼時切削力的特征、鋸齒形切屑的形態和刀具的磨損特征,從表面粗糙度、硬化層深度、亞表層的白層現象、殘余應力的分布和尺寸形狀精度方面論證了PCBN刀具的硬態切削工藝在淬硬軸承鋼精密切削中的可行性和可靠性。

1 硬態切削力的特征

硬態切削過程中,切削力是衡量整個工藝系統穩定性和切削加工精度的主要因素。試驗在帶有無級變速的CA6140車床上進行,采用應變式車削測力儀測量切削力,采用自然熱電偶法測量切削溫度,工件材料選用GCr15軸承鋼,通過熱處理工藝得到HRC30,HRC40,HRC50,HRC60和HRC64共計5種硬度的試件。

由于PCBN刀具材料的脆性,使用前一般都要進行大鈍圓(200~400μm)和倒棱處理,在切削過程中,由于切削深度和進給量都較小,鈍圓和負倒棱實際為主要參與切削的部分。受切削區形狀的影響,PCBN刀具切削淬硬GCr15軸承鋼時徑向力Fy通常最大,其次是主切削力Fz和軸向力Fx,而且在粗加工中切削力大約為精加工的6~9倍。硬態切削過程中切削力幾乎與進給量、切削深度和后刀面磨損量成線性關系。當切削速度增大時,切削力稍微下降,這主要是因為切削溫度有所升高使工件的塑性增強,但這種性質的變化僅對應一定的切削速度范圍。當接觸角度小和切深較小時,徑向力Fy非常大且超過了主切削力Fz,這時的切削條件比較差,可導致刀具淬裂,應適當提高進給量來改善這種不良切削條件。

2 切屑形態

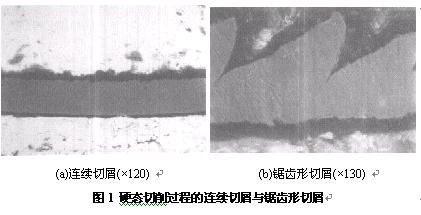

硬態切削過程易生成鋸齒形切屑,在切削加工不同硬度的軸承鋼時發現,工件硬度對鋸齒形切屑的影響最大。當工件硬度低于HRC50時,即便是大進給和高速切削也只能生成連續切屑,如圖1(a)所示;當工件硬度超過HRC50后,可明顯觀察到切屑形態由連續切屑向鋸齒形切屑過渡,形成如圖1(b)所示的鋸齒形切屑,其原因主要是由于刀具向前切削使受極大壓力的切屑材料發生突然斷裂。

實際上所有金屬切削過程都包括斷裂現象,即便是連續切屑形成過程也包括大量局部化微觀斷裂的產生,只是未能繼續延伸并穿透切屑寬度,且分離區域不斷被表層斷裂塑性流動擠壓,隨著進一步變形,這些微觀斷裂被重新連接,從而掩蓋了斷裂現象。

3 磨損特征

PCBN刀具切削淬硬軸承鋼時,前刀面主要是月牙洼磨損,如圖2(a)所示。由于PCBN刀具高溫硬度高,只有達到一定的溫度和壓力后,才能使其產生磨損,因此月牙洼磨損只產生在距離刀刃很近的部分,而且寬度很窄。這一點有別于硬質合金刀具,同時也反映了PCBN刀具的刃口保持能力強,有利于實現淬硬鋼的精密切削。PCBN刀具切削淬硬軸承鋼GCr15時的后刀面磨損形貌如圖2(b)所示,從外觀上看是以機械磨損為主的磨損帶,同時粘有一些工件材料,但從形式上看與硬質合金刀具無明顯區別,只是磨損量很小。

4 已加工表面完整性

用硬態切削取代磨削加工,其主要問題集中體現在如何保證獲得理想的加工表面粗糙度、形狀精度和加工表面狀態。尤其當進給量和切削深度較小時,徑向力往往大于主切削力和切向力,切削精度不易控制。

切削研究表明,淬硬軸承鋼的延伸率小、塑性低,易形成良好粗糙度加工表面。如果機床和夾具具有足夠的剛性,在合理切削條件下還可實現淬硬軸承鋼的納米切削。

選取5種不同硬度的GCr15軸承鋼進行切削加工時發現,工件硬度超過HRC50時,硬度越高其表面粗糙度越好。這是因為當工件硬度大于HRC50時,切削力和切削熱都有所下降,使得切削過程中工件的熱膨脹和金屬軟化效應的作用減小,有利于提高切削表面粗糙度和加工精度。

采用PCBN刀具切削淬硬GCr15軸承鋼時發現工件表層和亞表層的組織狀態有所變化,其微觀組織由白色的未回火層和黑色的過回火層組成,是超細晶粒結構的奧氏體和馬氏體的混合組織,表面呈白色,也稱做“白層”,而且由于氧化磨損、擴散磨損和磨料磨損等機理的作用使工件亞表層的元素含量也發生了變化。

試驗結果顯示硬態切削后工件表面都為殘余壓應力,最大壓應力位于工件表面以下50µm處,而磨削后工件的最大壓應力主要集中在工件表面。殘余應力與材料的成分、組織和缺陷一樣,對工件的機械性能有較大影響,多數情況下必須控制殘余應力的性質、大小及其分布規律。硬態切削過程中殘余應力的產生被認為與切削熱的形成及熱源的移動速度、切削刃的幾何形狀、工件材料與刀具磨損等因素關系密切。目前關于殘余應力和白層的形成尚未有明確的研究成果。

5 結論

1. PCBN刀具切削淬硬GCr15軸承鋼時徑向力Fy最大,其次是主切削力Fz和軸向力Fx,粗加工切削力大致為精加工的6~9倍。

2. 硬態切削過程易形成鋸齒形切屑,其作用機理為工件材料在巨大的壓應力作用下宏觀和微觀斷裂,生成鋸齒形切屑的臨界硬度為HRC50。

3. PCBN刀具的前刀面和后刀面磨損形式顯示出刀具保持刃口的能力很強,這有利于PCBN刀具在切削淬硬鋼時實現以車代磨。

4. 硬態切削后已加工表面為殘余壓應力,這對提高工件的壽命是有利的。硬態切削表面粗糙度可達到粗磨的精度,采用超硬材料PCBN刀具對淬硬軸承鋼的精密切削加工是可行的。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號