1 引言

隨著現代切削技術的發展,金屬切除率不斷提高。1900年,用碳素工具鋼刀具車削標準鋼棒(f500mm×100mm)需用時約100 分鐘,20世紀50年代采用硬質合金刀具后,加工時間縮短為幾分鐘。1969年開始采用涂層硬質合金刀具,最初用涂層刀片切削標準鋼棒需用時1.5min,而采用GC1025和GC015涂層刀片使加工時間進一步縮短到1.25min和1min。通過對加工過程進行分析可知,要提高切削速度、降低切削成本,在所有加工因素中最經濟的辦法就是應用新型刀具材料。

刀具表面涂層是提高刀具壽命、降低切削成本的有效手段。刀具涂層不僅可以提高刀具的表面硬度,增強其耐磨性,而且可以減小刀具表面摩擦系數,增加潤滑能力,提高切削速度,減少換刀次數,提高被加工零件的精度和表面質量,從而提高生產效率。目前,在工業發達國家,涂層刀具已占所用全部刀具的80%以上,而我國這一比例尚不及20%,因此推廣涂層刀具的應用、開發新的涂層刀具材料具有重大意義。

CBN(Cubic Boron Nitride,立方氮化硼)是繼人工合成金剛石之后出現的另一種超硬無機材料,它除了具有許多與金剛石類似的優異物理、化學特性,如超高硬度(僅次于金剛石)、高耐磨性、低摩擦系數、低熱膨脹系數等,同時還具有一些優于金剛石的特性(CBN與金剛石的性能對比見表1)。與金剛石不適合加工鋼鐵材料不同,CBN對鐵族金屬具有極為穩定的化學性能,因此可廣泛用于鋼鐵制品的精密加工、研磨等。CBN除具有優良的耐磨損性能外,其耐熱性也極為優良,在相當高的切削溫度下也能切削耐熱鋼、淬火鋼、鈦合金等,并能切削高硬度表1 CBN與金剛石的性能對比性能 CBN 金剛石

晶體結構 閃鋅礦 金剛石

晶格常數(A°) 3.615 3.567

密度(g•cm-3) 3.48 3.515

顯微硬度(MPa) 46042~84337 >88260

彈性模量(GPa) 700 1000

熱膨脹系數(×10-6/°C) 4.7 3.1

化學穩定性 與Fe 系金屬不反應,大氣中至1000°C不氧化 與Fe 系金屬反應,大氣中600°C以上氧化

熱穩定性 真空中,溫度至1550°C才發生從CBN至HBN的相變 真空中,溫度超過1300°C,金剛石開始向石墨轉變

的冷硬軋輥、滲碳淬火材料以及對刀具磨損非常嚴重的Si-Al合金等難加工材料。 表1 CBN與金剛石的性能對比性能 CBN 金剛石

晶體結構 閃鋅礦 金剛石

晶格常數(A°) 3.615 3.567

密度(g•cm-3) 3.48 3.515

顯微硬度(MPa) 46042~84337 >88260

彈性模量(GPa) 700 1000

熱膨脹系數(×10-6/°C) 4.7 3.1

化學穩定性 與Fe 系金屬不反應,大氣中至1000°C不氧化 與Fe 系金屬反應,大氣中600°C以上氧化

熱穩定性 真空中,溫度至1550°C才發生從CBN至HBN的相變 真空中,溫度超過1300°C,金剛石開始向石墨轉變

CBN并不是天然存在的,需要靠人工合成,合成CBN的傳統方法是高溫高壓法。這種方法對合成條件要求苛刻,成本高,而且只能得到CBN 細小粉末,僅能用作磨料和聚晶CBN 刀具。盡管如此,由于使用了粘結劑,這種價格昂貴的刀具的加工性能也大大降低。因此迫切需要開發價格更低、質量更高的CBN 制備技術。

2 CBN涂層的制備方法

BN 具有三種異構體,即HBN、CBN 和WBN。

HBN(六方氮化硼)具有與石墨極為相似的結構,又稱為“白色石墨”,質地也很軟;而CBN 的結構和性能與金剛石相近。1987 年Inagawa 等人成功地制備了純度較高的CBN 薄膜,隨后許多研究人員相繼采用物理氣相沉積(PVD)和化學氣相沉積(CVD)方法成功制備了CBN,從而在國際上掀起了研究立方氮化硼薄膜的熱潮。在多種制備方法中,最典型的方法是等離子體增強脈沖激光沉積法和熱絲輔助射頻等離子體化學氣相沉積法。

圖1 等離子體增強脈沖激光沉積裝置

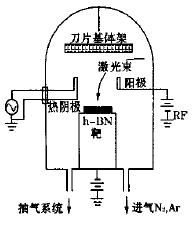

圖2 熱絲輔助射頻等離子體CVD裝置

圖1為等離子體增強脈沖激光沉積裝置示意圖。該裝置主要包括多波段Nd:YAG 激光器、等離子槍和抽真空系統。等離子槍包括一個熱電子發射陰極(熱陰極,由鎢絲制作的燈絲構成)和一個陽極;固體激光器產生的高能激光作用在靶材(HBN)上,溫度可達10000:,靶材在高溫下熔化和氣化,產生B 蒸氣;熱陰極發射的熱電子激活反應氣體N2產生等離子體N+,它與B蒸氣反應,在基片上沉積BN薄膜。基極偏壓的作用是輔助沉積,基片距靶材5cm,在沉積過程中基片不停旋轉。

等離子體增強脈沖激光沉積裝置沉積CBN的典型條件為:R6入射功率10~150W,基極負偏壓100~200V,激光能量密度25J/cm2,沉積時間5~15min。

熱絲輔助射頻等離子體CVD法

圖2熱絲輔助射頻等離子體CVD裝置示意圖。射頻電源產生的高頻電磁振蕩激發反應氣體產生等離子體,置于基片上方的熱絲一方面對基片和反應氣體加熱以提供更多熱能,另一方面熱絲發射的熱電子進一步增強等離子體,以提高反應氣體離解率;基片溫度通過調節燈絲電壓進行控制。反應氣體為B2H6與NH3的混合氣體,混合前先用高純度H2分別稀釋至1%~5%,再按NH3:B2H6=3:1 的體積比混合并通過反應室。制備前先將反應室抽至小于1Pa的基礎真空度,并用H2清洗幾分鐘。

熱絲輔助射頻等離子體CVD法沉積CBN的典型條件為:熱絲溫度1800~2200°C,基片溫度800~1000°C,熱絲到基片的距離5~15mm,射頻功率100~200W。

3 應用現狀及發展前景

我們采用等離子體增強脈沖激光沉積法制備了CBN 涂層,試驗采用的沉積條件為:入射功率100W,基極負偏壓110V,激光能量密度25J/cm2,沉積時間為10min。經紅外光譜檢驗,發現所得到的CBN涂層不僅含有HBN(其含量隨制備工藝參數不同而變化),而且制備的涂層與基體粘著力不強。

事實上,無論采用PVD法還是CVD法,目前制備的CBN涂層都不同程度地含有HBN。鑒于目前所能得到的CBN涂層的質量,它只能作為切削刀具涂層,因為刀具涂層對涂層的組分無嚴格要求。因此,目前針對CBN 涂層研究最多的是在刀具上的應用。將CBN 薄膜作為刀具的耐磨涂層,可以成倍乃至幾十倍地提高刀具的使用壽命。美國、日本的許多企業在此方面進行了大量投資,以充分開發CBN材料的潛在優勢。預計近年超硬涂層工具的市場將達到每年20億美元,并且應用領域主要集中在汽車工業。

由于形成CBN涂層時總是伴隨著很大的內應力,因此CBN涂層極易從基體上脫落。我們的試驗也證明,CBN涂層刀具要走向實用化,目前最大的難題是要解決CBN涂層與硬質合金基體之間的結合力。目前較為有效的方法是在基體與涂層之間增加過渡層,如氮化鈦、氮化硅、富硼梯度層等。過渡層能顯著減少涂層的內應力,從而提高涂層與基體的結合力。然而要真正達到實用要求,還有待進一步研究與改良。

馬錫英等選用與CBN晶格常數非常接近且具有面心立方結構的Ni作為襯底材料來沉積CBN涂層,并將其與Si襯底進行比較,發現Si襯底與CBN的晶格常數失配度高達33%,而Ni襯底與CBN的晶格常數失配度僅1.3%。實驗結果表明,在Ni襯底上生長的CBN薄膜質量較好,而Si襯底上生長的薄膜則出現了剝離現象。當在Si襯底上濺射了Ni過渡層后,制備的CBN薄膜質量明顯得到改善。

要制備實用的CBN刀具涂層,除需選用理想的過渡層材料外,還應盡可能降低涂層中的內應力,我們正在嘗試采用激光熱處理方法來降低涂層中的內應力。相信在業界研究人員的共同努力下,制備出能解決生產急需的理想的CBN刀具涂層已為時不遠

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號