新型工業(yè)產(chǎn)業(yè)對(duì)輕量級(jí)材料的需求促使了鋁基復(fù)合材料的研發(fā)和制備。在諸多AMMCs中,鋁金屬基體增強(qiáng)型碳化硼(B4C)由于其優(yōu)良的耐磨性能、高硬度、高強(qiáng)度低重量比和高溫韌性而廣泛應(yīng)用于汽車制造領(lǐng)域。和其他增強(qiáng)體(Al2O3、SiC)相比,碳化硼有著異乎尋常的中子吸收性能。由于金屬基中硬質(zhì)陶瓷增強(qiáng)體的存在,傳統(tǒng)加工方法對(duì)碳化硼材料的加工存在一定難度。而非傳統(tǒng)工藝如激光加工和電火花加工則會(huì)對(duì)工件表面造成損傷和熱影響區(qū)。電火花加工(ECM)是一種先進(jìn)的加工工藝,用于航空零部件、汽車零部件以及模具的制造。為提高材料去除率并改善工件的表面質(zhì)量,本實(shí)驗(yàn)將細(xì)顆粒磨料和電解質(zhì)混合。這種伴隨陽極溶解的磨料能夠有效提高材料去除率。

關(guān)鍵詞:電化學(xué)加工,鋁基碳化硼復(fù)合材料,反應(yīng)曲面分類研究法,碳化硅磨料

引言:

金屬基復(fù)合材料(MMCs)是一類耐磨性高、比強(qiáng)度高、熱膨脹系數(shù)低的輕量材料,廣泛應(yīng)用于航空、軍事和汽車制造行業(yè)。利用傳統(tǒng)工藝對(duì)Al-B4C進(jìn)行加工會(huì)造成工具的快速磨損,工件表面質(zhì)量較差。而電化學(xué)加工(ECM)則廣泛應(yīng)用于高硬度材料的加工。

本研究在反應(yīng)曲面分類研究法(RSM)的基礎(chǔ)上進(jìn)行ECM加工并利用相關(guān)實(shí)驗(yàn)數(shù)據(jù)來預(yù)測最佳工藝參數(shù)。Rama rao等人利用(20 vol%)150μm B4C陶瓷顆粒(硬度21HRB)增強(qiáng)型Al-B4C復(fù)合材料的制備和機(jī)械性能。Milan Kumar等人利用Grey-Laguchi方法對(duì)EN31工具鋼進(jìn)行ECM加工,從而優(yōu)化了表面粗糙度和MRR。Rajurkar等人做了關(guān)于ECM工藝的最新進(jìn)展研究。本論文利用預(yù)成形柱形銅工具電極對(duì)鋁基5-15%碳化硼復(fù)合材料進(jìn)行磨料輔助型ECM加工并進(jìn)行工藝建模,優(yōu)化工藝參數(shù)。碳化硅磨料粒度為50μm,電解質(zhì)為NaCl。

實(shí)驗(yàn)步驟:

基礎(chǔ)加工材料為Al-6061-(5-15%)碳化硼。ECM加工裝置為0.5-5A/mm2高密度直流電、10-20V低壓裝置。利用METATECH ECM設(shè)備對(duì)試樣進(jìn)行加工實(shí)驗(yàn)。工具為中心帶孔的圓形截面銅材質(zhì)。電解質(zhì)順著工具的中心孔軸向進(jìn)給至切削區(qū)。利用氯化鈉溶液作為磨料輔助/無磨料輔助ECM加工的電解質(zhì)。以固定的時(shí)間間隔進(jìn)行實(shí)驗(yàn)加工,并通過改變不同參數(shù)進(jìn)行實(shí)驗(yàn),如電壓、電流、進(jìn)給速率和增強(qiáng)體。利用SEM對(duì)加工試樣進(jìn)行微結(jié)構(gòu)觀察。利用重量損失技術(shù)進(jìn)行MRR測量;在10mm的試樣長度距離上利用talysurf測試儀測量表面粗糙度。表1為本研究的不同工藝參數(shù)。

表一:電化學(xué)加工參數(shù)

磨料輔助ECM和普通ECM類似。除了一般的加工工藝,磨料粉末要和電解質(zhì)混合。持續(xù)攪拌電解質(zhì),使其流速保持在最佳范圍值以確保磨料能和電解質(zhì)一起流動(dòng)并防止磨料堵塞;

普通ECM和磨料輔助ECM加工的試樣都進(jìn)行SEM分析;實(shí)驗(yàn)設(shè)計(jì)建立在RSM的CCD基礎(chǔ)上。CCD的因子部分為全析因設(shè)計(jì),結(jié)合了兩個(gè)準(zhǔn)級(jí)(高+1、低-1)的所有因子,并由八個(gè)星點(diǎn)和六個(gè)中間點(diǎn)(代碼準(zhǔn)級(jí)為0)。位于CCD中心的平面有20組實(shí)驗(yàn)觀察,基于四個(gè)獨(dú)立的輸入變量。表一為普通ECM和磨料輔助ECM的加工參數(shù)。

實(shí)驗(yàn)結(jié)果和討論

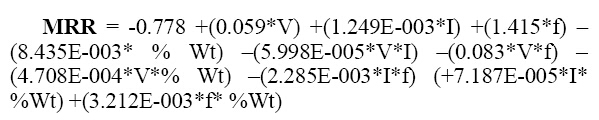

表二為不同加工參數(shù)下得到的實(shí)驗(yàn)結(jié)果。由此可以看出15%增強(qiáng)試樣在14V電壓、240A電流、0.4mm/min進(jìn)給速率的條件下獲得了高達(dá)0.063g/min的MRR值。在11V、240A、0.5mm/min進(jìn)給速率條件下,10%增強(qiáng)試樣的表面粗糙度最小值為4.18μm。普通ECM中,15%增強(qiáng)試樣在14V電壓、240A電流、0.4mm/min進(jìn)給速率的條件下獲得最大MRR。增強(qiáng)體的比例對(duì)MRR和表面粗糙度影響比較大。10%增強(qiáng)試樣在11V、120A、0.4mm/min進(jìn)給速率的條件獲得最大MRR值0.0637g/min;在11V、240A、0.5mm/min進(jìn)給速率的條件獲得最小表面粗糙度值3.19μm。在電勢(shì)差下電解質(zhì)通常會(huì)使鋁襯底發(fā)生陽極溶解,而碳化硼則對(duì)其呈現(xiàn)惰性。實(shí)驗(yàn)在電解質(zhì)流體中加入SiC顆粒以便剔除增強(qiáng)體。

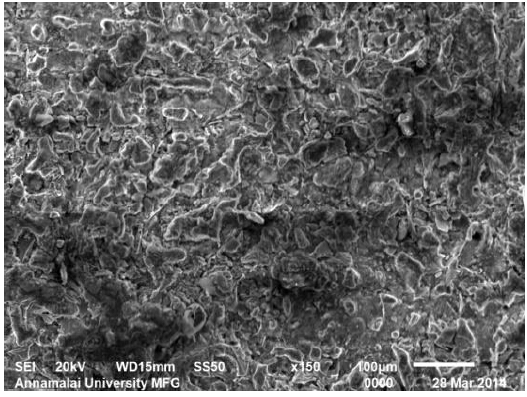

圖二:ECM試樣的SEM分析

圖三:磨料輔助ECM試樣的SEM分析

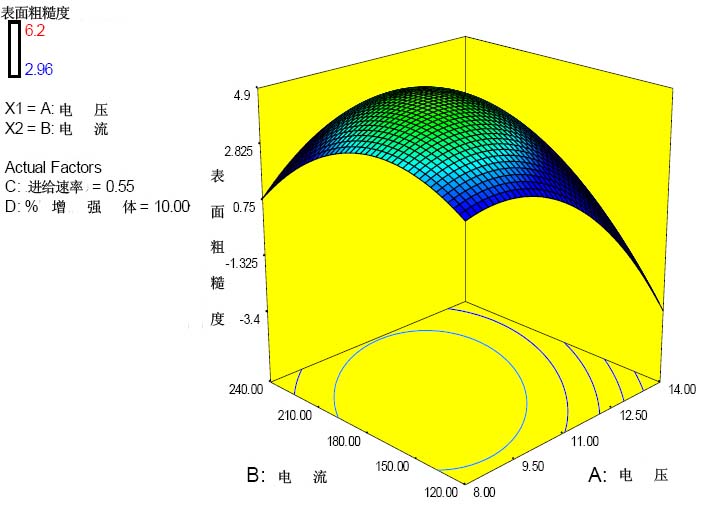

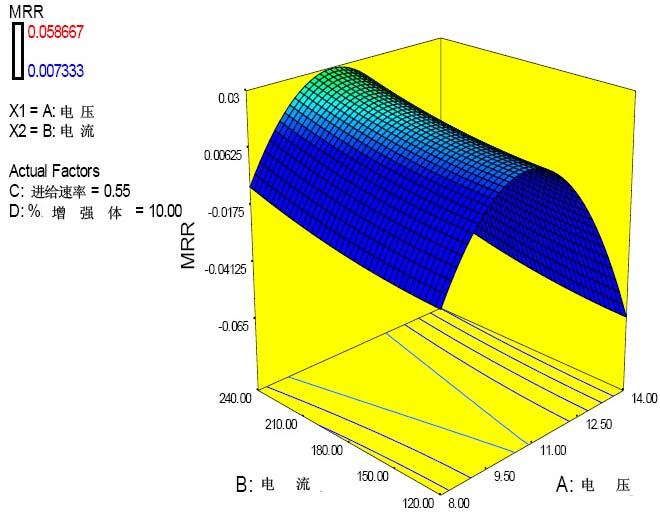

在同樣電壓、電流、進(jìn)給速率和增強(qiáng)體份量的條件下,磨料輔助加工明顯降低了工件的表面粗糙度,提高了材料去除率。增強(qiáng)顆粒導(dǎo)電性較差,因此隨著增強(qiáng)顆粒分量的增加,復(fù)合材料的導(dǎo)電性降低,從而致使MRR降低。由于陽極溶解,5%增強(qiáng)體的材料去除率要比15%增強(qiáng)體的材料去除率高。圖四、五為ECM和磨料輔助ECM的MRR模型圖。圖中數(shù)值為工藝變量的優(yōu)化區(qū)。在磨料輔助ECM中,MRR增大而SR降低。

圖五:磨料輔助ECM的3D模型圖

從實(shí)驗(yàn)結(jié)果可以看出磨料輔助ECM在陽極溶解過程中幾乎沒有引起變化。較高的碳化硼份量滯緩了陽極溶解過程。通過在電解質(zhì)流體中加入碳化硅磨料可以消減對(duì)陽極溶解的副作用。碳化硅磨料的加入改善了加工性能。磨料輔助ECM的加工性能明顯比普通ECM性能要好:MRR高、表面粗糙度低。材料去除機(jī)制主要是陽極溶解引起的材料去除和機(jī)械研磨作用。(編譯:中國超硬材料網(wǎng))

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003646號(hào)

豫公網(wǎng)安備41019702003646號(hào)