摘要 作者:VinalSharma,HarvinderLal,ParamjitSingh摘要:利用電火花加工工藝對SKD11鋼的磨損率進行研究,采用正交陣列L18對五個輸入因子進行分析,...

作者:Vinal Sharma, Harvinder Lal, Paramjit Singh

摘要:利用電火花加工工藝對SKD11鋼的磨損率進行研究,采用正交陣列L18對五個輸入因子進行分析,利用銅工具電極對EDM工藝中的輸入加工變量進行改變。利用ANOVA技術對輸入加工變量的影響率進行評估。

關鍵詞:磨料EDM,SKD11鋼,磨損率(WR)

1、引言

在不受加工材料韌性和硬度影響的條件下,對復雜形狀的導電材料進行切割加工并保持其尺寸精度則需要應用到電火花加工(EDM)的非傳統加工工藝。EDM是一種廣泛應用于導電材料加工的熱電工藝,通過火花的控制實現材料去除;是工業領域應用最為普遍的一種非傳統加工方法。常用于模具制備、汽車、航空航天和外科手術器械等。EDM工藝的廣泛應用主要是由于它能夠不受加工材料機械強度的影響可以加工多數導電材料。EDM的缺陷主要是環保問題,EDM過程中所使用的電解質液體是主要是環境污染來源,所產生的電解質廢物有毒且不可循環使用。此外,加工過程中由于電解質的高溫化學分解而揮發有毒煙霧。用作電解質液體的油性材料還是額外做好火災防護措施。目前還沒有出現可以替代EDM工藝的環保型加工方法,因此,改善或徹底消除液體電解質則是一種可行的辦法。在EDM加工中,工件表面和電極的放電間隙中的電火花溫度大約有12000個溫度量級,可以融化工具電極和工件表面。雖然能加工硬度高韌性大的金屬材料,但EDM工藝的應用仍有所限制,主要是由于EDM工藝較低的加工效率和較差的工件表面加工質量。為改善這些工藝缺陷,一些研究嘗試在電解質液體中加入粉末狀顆粒;這些粉末顆粒擴大了工件和電極的間隙并通過降低火花能和均勻分散工件表面的放電來改善表面質量。在EDM油中使用碳化鎢、硅粉和氧化鋁磨料的混合物可以改善工件表面性能,材料去除率(MRR)隨粉末顆粒濃度的增大而增大,高粉末濃度條件下的時間間隔縮短。工件表面裂紋主要受電極大小和加工材料的熱導率影響;在利用段脈沖大電流加工熱導率較低的材料時,采用較小尺寸電極即可避免表面裂紋。

2、實驗材料和方法摘要:利用電火花加工工藝對SKD11鋼的磨損率進行研究,采用正交陣列L18對五個輸入因子進行分析,利用銅工具電極對EDM工藝中的輸入加工變量進行改變。利用ANOVA技術對輸入加工變量的影響率進行評估。

關鍵詞:磨料EDM,SKD11鋼,磨損率(WR)

1、引言

在不受加工材料韌性和硬度影響的條件下,對復雜形狀的導電材料進行切割加工并保持其尺寸精度則需要應用到電火花加工(EDM)的非傳統加工工藝。EDM是一種廣泛應用于導電材料加工的熱電工藝,通過火花的控制實現材料去除;是工業領域應用最為普遍的一種非傳統加工方法。常用于模具制備、汽車、航空航天和外科手術器械等。EDM工藝的廣泛應用主要是由于它能夠不受加工材料機械強度的影響可以加工多數導電材料。EDM的缺陷主要是環保問題,EDM過程中所使用的電解質液體是主要是環境污染來源,所產生的電解質廢物有毒且不可循環使用。此外,加工過程中由于電解質的高溫化學分解而揮發有毒煙霧。用作電解質液體的油性材料還是額外做好火災防護措施。目前還沒有出現可以替代EDM工藝的環保型加工方法,因此,改善或徹底消除液體電解質則是一種可行的辦法。在EDM加工中,工件表面和電極的放電間隙中的電火花溫度大約有12000個溫度量級,可以融化工具電極和工件表面。雖然能加工硬度高韌性大的金屬材料,但EDM工藝的應用仍有所限制,主要是由于EDM工藝較低的加工效率和較差的工件表面加工質量。為改善這些工藝缺陷,一些研究嘗試在電解質液體中加入粉末狀顆粒;這些粉末顆粒擴大了工件和電極的間隙并通過降低火花能和均勻分散工件表面的放電來改善表面質量。在EDM油中使用碳化鎢、硅粉和氧化鋁磨料的混合物可以改善工件表面性能,材料去除率(MRR)隨粉末顆粒濃度的增大而增大,高粉末濃度條件下的時間間隔縮短。工件表面裂紋主要受電極大小和加工材料的熱導率影響;在利用段脈沖大電流加工熱導率較低的材料時,采用較小尺寸電極即可避免表面裂紋。

A.設備和工件材料

機床為裝配了OSCARMAX S645 ZNC脈沖發生器和DC伺服進給控制系統的智能ZNC刻模電火花機床,用以在工件上打出盲孔。銅工具電極為直徑9.5mm棒。銅的物理、機械性能參數:密度8.96g/cm3、拉伸強度90MPa、熱導率401W/m/K。在刨床上加工出SKD11鋼工件表面然后用磨床進行打磨拋光。SKD11鋼的化學組份:C-1.40wt%、Mn-0.4wt%、Si-0.3wt%、V-0.3wt%、S-0.002wt%、Mo-1.0wt%、Cr-1.5wt%;SKD11的屈服應力和楊氏模量分別為334MN/m2和202GN/m2。將6公升電解質液體盛入容量為7公升的軟鋼板制備而成的容器。將100目的鈦磨料混入電解質液體中。

B. 實驗設計

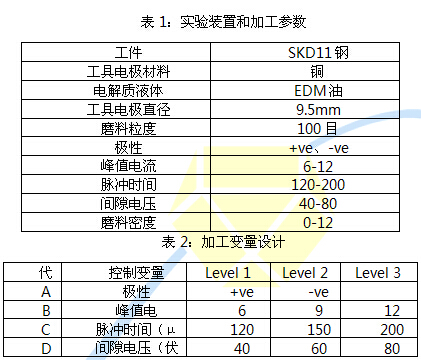

實驗設計詳情如表一、表二所示。

田口方法利用正交陣列的特殊設計以最少實驗次數對整個參數空間進行研究,該方法是實驗設計方法中較為有效的工具,可以通過工藝參數的設置來優化性能特征并降低系統性能對變量的敏感度。本研究則利用田口法來設計、分析實驗;利用混合正交陣列L18設計實驗次數。該陣列有5列18行,一個兩準級輸入參數,四個三準級輸入參數。利用L18正交陣列進行18次實驗來研究整個加工參數空間。表3為實驗設計。

表3:實驗設計:L18正交陣列

田口法中,S/N比用來查找性能特征和其預期值之間的偏差。在S/N比分析中通常有三種類型的性能特征:(a)望小特性;(b)望大特性和(c)望目特性。在加工操作中選擇望小特性磨損率。在第jth次實驗中,望小特性類型的ith輸出性能特征的S/N比表達式如下:

加工工藝的生產率通常構成工件上磨損率的最低值,因此本研究選取望小特性磨損率。

E. 變量分析

利用變量分析技術(ANOVA)對性能測量的輸入加工變量參數結果進行總結。該技術利用統計學的特殊設置對結果進行求值;然后再利用表值對結果進行進一步分析。

3、實驗結果和討論

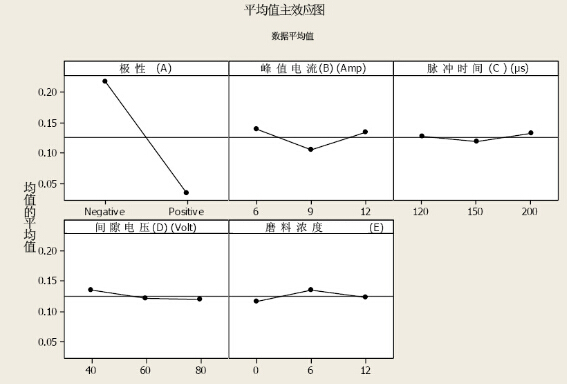

根據表4計算求得實驗結果并將其輸入Minitab 6.1軟件進行進一步分析。ANOVA表格用以總結實驗結果以研究輸入加工參數對輸出測量(如WR)的影響;該表格總結了變量分析和案例統計。然后再利用圖表對其進行進一步分析,如圖1、2所示。由圖1可以明顯看出磨損率在極性、峰值電流、脈沖時間和間隙電壓的第2個準級處、在磨料濃度的第1個準級處最低。據此可得,輸入加工變量的最佳條件為A2B2C2D3E2。圖2中S/N比的主效應圖也證實了這些結果。

圖1:WR平均值的主效應圖

圖2:WR的S/N比主效應圖

表5中的F比和P值表明極性和峰值電流是主要的顯著輸入變量,對加工盲孔磨損率的影響分別為97.34%和1.04%;磨料濃度的影響僅0.20%,占比最低。間隙電壓和脈沖時間對SKD11鋼的磨損率影響較小,分別為0.30%和0.31%。Δ值為最大S/N比和最小S/N比之差。這些數值標明了輸入工藝變量對輸出反映特性的影響程度排序,如表6所示。Δ值越大輸入工藝變量的影響就越大;極性的最大Δ值和磨料濃度的最小Δ值分別為影響最大、最小的輸入工藝變量。

(詳細內容敬請點擊這里)

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號