聚晶立方氮化硼(PCBN)是除金剛石以外最為堅硬的物質(zhì)材料,傳統(tǒng)的加工技術(shù)很難對其進行切割加工。為此,本研究設(shè)計出一種激光束加工(LBM)工藝,對PCBN進行加工處理。LBM工藝基于積聚光束的消融去除原理。該試驗通過對PCBN進行LBM加工以此來研究工件的表面性能。

1. 引言

聚晶立方氮化硼(PCBN)作為一種優(yōu)越的刀具切割材料,是由立方氮化硼微粉在結(jié)合劑存在下高溫高壓燒結(jié)而成的立方氮化硼多晶體。由于采用燒結(jié)工藝,PCBN一般不再需要額外的加工處理。但對于攪拌摩擦焊(FSW)工藝,則需要對PCBN進行加工處理。FSW利用摩擦熱與塑性變形熱作為焊接熱源,焊接過程是由一個圓柱體或其他形狀(如帶螺紋圓柱體)的攪拌針伸入工件的接縫處,通過焊頭的高速旋轉(zhuǎn),使其與焊接工件材料摩擦,從而使連接部位的材料溫度升高軟化。然后隨著焊頭的移動,高度塑性變形的材料逐漸沉積在攪拌頭的背后,從而形成攪拌摩擦焊焊縫。FSW工藝的優(yōu)點主要有殘余應(yīng)力比較低,能耗低,功效高,無污染、無煙塵、無輻射,焊接工件不易變形。

攪拌摩擦焊所用到的攪拌針工具要求韌性高、耐磨、抗氧化性能好而且熱導(dǎo)系數(shù)低以降低熱損耗。攪拌針的主體設(shè)計形狀為凹形,能夠?qū)⒑附庸ぜ蠏仦⑾聛淼乃樾冀尤氚疾蹆?nèi),避免了碎屑飛濺以達到預(yù)期的焊接效果。攪拌針的尺寸取決于焊接板的厚度,其幾何形狀則取決于焊接材料。因此,對2mm厚度鋼板進行FSW工藝處理時所需的焊接工具制造,本研究采用激光束加工(LBM)技術(shù)對PCBN進行加工處理。

2. 加工材料和加工工藝

實驗采用摻鈷氧化鋁基PCBN,如圖1所示。黑色部分為CBN,明亮部分為氧化鋁基。該圖片經(jīng)過EDX微量分析,圖像增大800倍。表1為PCBN的化學(xué)成份。

LBM基本原理是利用了單色積聚光束的消融作用,把光能源進行高度聚集從而縮小了受熱影響區(qū),既無磨削工具也無切削力;同時也不需要工件冷卻設(shè)備。由于沒有切削力,工件夾就用膠帶來替代。實驗采用LASERTEC 80型纖維激光機,如圖2所示。該機器可以連續(xù)控制五軸,纖維由鐿制成,可以提供波長為1.065μm的激光束,它僅在脈沖范圍內(nèi)工作,脈沖頻率調(diào)節(jié)在10-100kHz之間。激光束進給速度在100-4000mm.s-1之間。激光發(fā)生器最大功率為100W,光束直徑接近1μm。

3. 實驗

根據(jù)FSW工藝處理對工具樣式的要求,用LASERTEC 80型纖維激光機將PCBN柱體加工為直徑12mm高20mm的試樣,縱向截面如圖3所示。工具表面粗糙度由共聚焦顯微鏡測量所得。根據(jù)推薦值對加工參數(shù)進行調(diào)整。如果切削深度過大,表面粗糙度會更高,因此實驗建議將切削深度調(diào)整至最佳時間/粗糙度比。

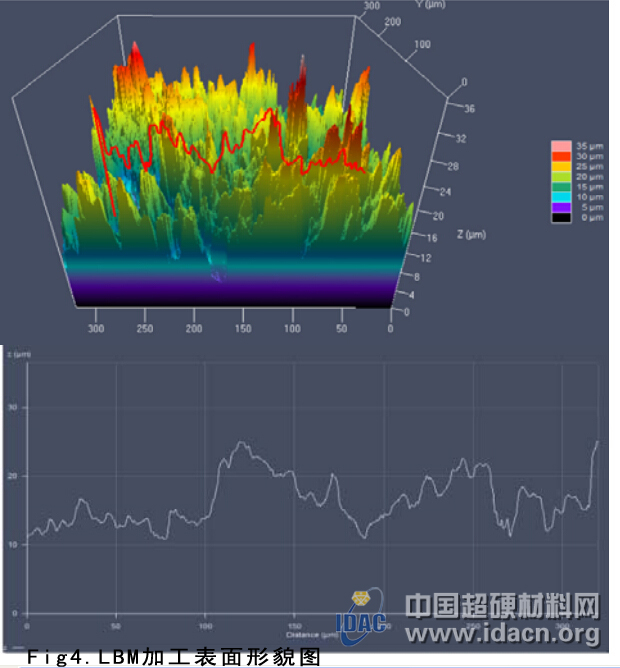

采用調(diào)整參數(shù),利用LBM原理對FSW工具進行加工,整個時長約4小時。加工完畢后將試樣送入共聚焦顯微鏡下進行表面微觀形貌觀察,如圖4所示;上方為加工形貌的3D示意圖,圖中紅線部分詳細顯示在下方圖中。不同粗糙度的值如表2所示。

Rc是粗糙度輪廓元素平均高度(μm),Ra是算術(shù)平均高度(μm),Rq是均方根粗糙度(μm),Rsk是偏斜度(-),Rku是峰度(-),Rp是最大峰高度(μm),Rv是最大谷深(μm),Rt是輪廓總高度(μm),Rz是粗糙度輪廓最大高度(μm),RSc(Sc)是空間輪廓平均高度(μm),Rsa(Sa)是空間算術(shù)平均高度(μm),RSq(Sq)是空間均方根高度(μm),RSsk(Ssk)是空間偏斜度(-),Rsku(Sku)是空間峰度(-),RSp(Sp)是空間最大峰高度(μm),RSv(Sv)是空間最大谷深(μm),RSt(St)空間輪廓總高度(μm),RSz(Sz)是空間最大高度(μm)

5. 結(jié)論

對PCBN進行LBM加工可以實現(xiàn)較為理想的粗糙度(Ra 3μm)。與傳統(tǒng)機械加工方法相比,LBM工藝僅需利用三軸即可加工出預(yù)期的工件形狀;同時還縮減了加工時間。另一方面,LBM也會引起粗糙度的增加,但若僅用于粗加工,該工藝在相對較短的時間內(nèi)是可以加工出所需工件表面的,粗糙度也大致保持在一個較低的水平。對于精加工而言,由于本實驗所得表面粗糙度不是十分依賴傳統(tǒng)加工工藝,所以像超聲旋轉(zhuǎn)加工之類的工藝可能會更適應(yīng)精加工。本實驗下一步將研究表面粗糙度對FSW工藝的影響,以及超聲旋轉(zhuǎn)LBM工藝和高速切割工藝的表面粗糙度對FSW的影響。(翻譯:中國超硬材料網(wǎng))

手機資訊

手機資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003646號

豫公網(wǎng)安備41019702003646號