申請人:中國科學院深圳先進技術研究院

發明人:唐永炳 張靜 蔣春磊

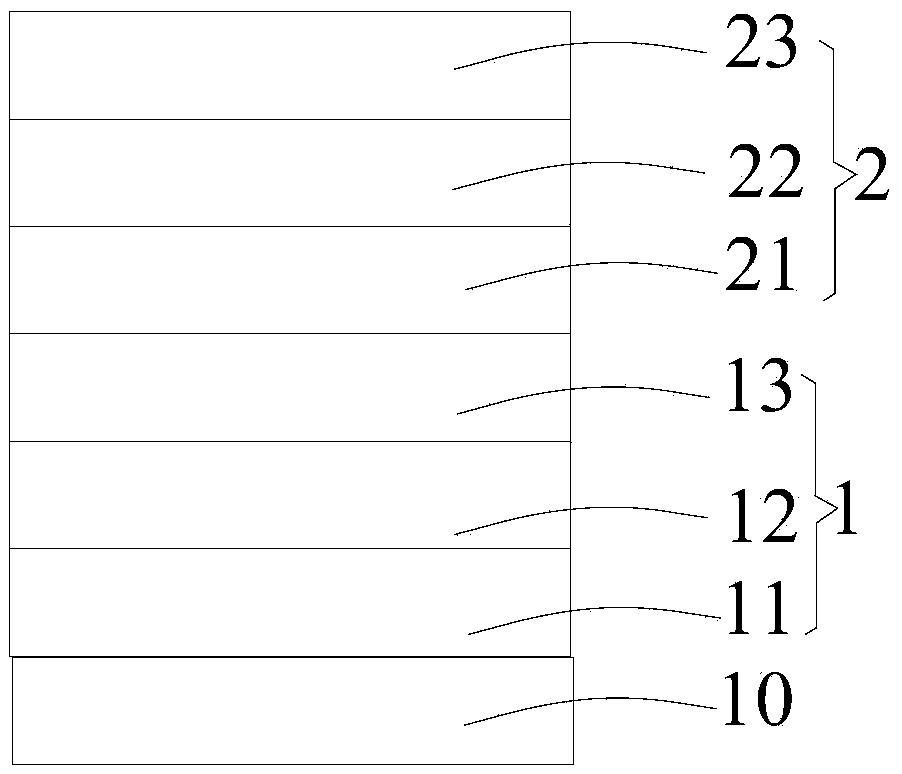

摘要:本發明公開了一種多層金剛石涂層及其制備方法和涂層工具。本發明多層金剛石涂層包括至少一復合金剛石涂層結構單元,所述復合金剛石涂層結構單元包括微米晶金剛石涂層和依次生長在所述微米晶金剛石涂層表面的納米晶金剛石涂層和超細納米晶金剛石涂層。本發明多層金剛石涂層硬度和耐磨性以及韌性高,表面粗超度、摩擦系數和涂層應力低。本發明涂層工具包括工具本體和結合在工具本體表面的本發明多層金剛石涂層,同時,本發明涂層工具硬度高,抗耐磨性好,使用壽命長,且多層金剛石涂層與工具本體結合牢固,更有利于精密加工,降低加工成本,提高生產效率。

2.如權利要求1所述的多層金剛石涂層,其特征在于:所述復合金剛石 涂層結構單元為兩個以上,且沿著所述微米晶金剛石涂層至超細納米晶金剛 石涂層為單元重復的方向,各所述復合金剛石涂層結構單元依次生長結合。

3.如權利要求1-2任一所述的多層金剛石涂層,其特征在于:所述微米 晶金剛石涂層中的金剛石粒徑為1μm-15μm;和/或 所述納米晶金剛石涂層中的金剛石粒徑為100-999nm;和/或 所述超細納米晶金剛石涂層中的金剛石粒徑為1-100nm;和/或 所述多層金剛石涂層總厚度為1-500μm。

4.一種多層金剛石涂層的制備方法,其包括如下制備步驟: 將用于在其表面生成金剛石的基底進行表面預處理后置于金剛石懸浮 液中進行表面接種處理,取出后進行干燥處理; 將經干燥處理后的所述基底置于真空沉積腔體內,采用熱絲化學氣相沉 積法在所述基底表面至少一次的進行依次沉積生長微米晶金剛石涂層、納米 晶金剛石涂層和超細納米晶金剛石涂層的步驟。

5.根據權利要求4所述的制備方法,其特征在于:生長所述微米晶金剛 石涂層的工藝條件為:真空室氣壓0.5-10kPa,加熱溫度2000℃-2600℃,基 底溫度600℃-1000℃,甲烷濃度0.1%-10%,氣流量50-350sccm,加熱絲與 基底上表面間距1-20mm,沉積時間1-600min,相鄰加熱絲排布間距為 5-35mm;和/或 生長所述納米晶金剛石層的工藝條件為:真空室氣壓0.3-8kPa,加熱溫 度1500℃-2300℃,基底溫度500℃-900℃,甲烷濃度0.1%-15%,氣流量 50-350sccm,加熱絲與刀具上表面間距1-25mm,沉積時間1-600min,相鄰 加熱絲排布間距為5-35mm;和/或 生長所述超細納米晶金剛石層的工藝條件為:真空室氣壓0.1-6kPa,加 熱溫度1500℃-2100℃,基底溫度500℃-800℃,甲烷濃度0.1%-25%,氣流 量50-350sccm,加熱絲與刀具上表面間距1-30mm,沉積時間1-600min,相 鄰加熱絲排布間距為5-35mm。

6.如權利要求4或5所述的制備方法,其特征在于:所述依次生長微米 晶金剛石涂層、納米晶金剛石涂層和超細納米晶金剛石涂層的步驟至少重復 一次,使得依次生長結合的所述微米晶金剛石涂層、納米晶金剛石涂層和超 細納米晶金剛石涂層為單元結構在所述基底上呈周期性生長。

7.根據權利要求4或5所述的制備方法,其特征在于:所述金剛石懸浮 液中的金剛石粒徑為0.1-10μm;和/或 所述金剛石懸浮液中的金剛石懸浮顆粒占所述金剛石懸浮液總質量的 1%-30%;和/或 所述基底為硬質合金;和/或 所述加熱絲為鉭絲或鎢絲中的一種。

8.根據權利要求7所述的制備方法,其特征在于:所述硬質合金為碳化 鎢基硬質合金、碳化鈦基硬質合金、碳氮化鈦基硬質合金、碳化鉻基硬質合 金、鋼結硬質合金中的一種。

9.一種涂層工具,包括工具本體,其特征在于:在所述工具本體的表面 上還結合有權利要求1-3任一所述的多層金剛石涂層或者由權利要求4-8任 一所述的多層金剛石涂層的制備方法制備的多層金剛石涂層,位于所述多層 金剛石涂層端面的所述的微晶金剛石膜層與所述工具基底表面結合。

10.如權利要求9所述的涂層工具,其特征在于:所述工具本體為刀具、 零部件或模具。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號