申請人:太原理工大學

發明人:于盛旺 黑鴻君 高雪艷 鐘強 戎臥龍 申艷艷 劉小萍 賀志勇

摘要:本發明為一種提高硬質合金與金剛石涂層結合強度的方法,該方法通過以下技術方案實現:采用雙層輝光等離子體表面合金化技術,以金屬碳化物形成元素材料或金屬碳化物形成元素的復合材料作為靶材,以惰性氣體作為保護氣體、含碳氣體作為先驅體,在硬質合金表層制備擴散阻擋層,然后使用化學氣相沉積法在制備了擴散阻擋層的硬質合金表面沉積金剛石涂層。使用本發明制備的擴散阻擋層能夠有效地阻擋Co元素向硬質合金表層擴散,不僅能夠避免表面脫Co處理法對硬質合金基體的損傷,還能夠避免施加過渡層法因新界面增加而引入的界面應力問題,從而能夠大幅度提高金剛石涂層與硬質合金基體間的結合強度。

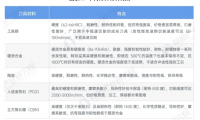

主權利要求:1.一種提高硬質合金與金剛石涂層結合強度的方法,其特征在于,通過如下方法實現:采用雙層輝光等離子體表面合金化技術,以金屬碳化物形成元素材料或金屬碳化物形成元素的復合材料作為靶材,以惰性氣體作為保護氣體、含碳氣體作為先驅體,以硬質合金作為工件(1),在工件(1)表層制備擴散阻擋層(3),最后在含有擴散阻擋層(3)的工件(1)表面制備金剛石涂層(4);其中,所述的擴散阻擋層(3)制備工藝如下:1)將工件(1)表面用粒度為3-10μm的金剛石微粉研磨粗化,然后用去離子水和丙酮分別超聲清洗,并用熱風吹干;2)將預處理后的工件(1)放置在雙層輝光等離子體表面合金化設備內,以金屬碳化物形成元素材料或金屬碳化物形成元素的復合材料作為靶材,調整靶材與工件(1)間距為15-20mm,抽真空至真空度達到1Pa以下,通入惰性氣體和含碳氣體的混合氣體,其中惰性氣體流量為60-80sccm,含碳氣體含量占惰性氣體的1%-5%,真空腔室壓力控制在30-50Pa,開啟陰、源極電源,將源級電壓調整至300-600V,同時調整陰極電壓,使其高于源極電壓200-300V,對工件(1)進行預濺射,預濺射溫度為700-1000℃,預濺射時間為15min;3)預濺射結束后,將陰極電壓調整至400-700V,同時調整源極電壓,使其高于陰極電壓100-200V,當工件(1)溫度達到預定溫度700-1000℃時,涂層開始沉積,沉積10min后停止通入含碳氣體,總沉積時間為0.5-1h,此時制備的涂層包括擴散阻擋層(3)和沉積層(2),其中的擴散阻擋層(3)是指滲入工件(1)中硬質合金顆粒(1-1)之間取代鈷粘結劑(1-2)的部分(3-1)及與鈷粘結劑互擴散的部分(3-2),沉積層(2)是指沉積在工件(1)表面以外的部分;4)涂層制備結束后,再次調整陰極和源極電壓,使陰極電壓高于源極電壓200-300V,控制工件溫度為700-1000℃,再次通入含碳氣體,含碳氣體含量占惰性氣體的1%-5%,開始對工件(1)進行反濺射,去除工件(1)表面的沉積層(2),反濺射時間為0.5-1h,反濺射結束后,冷卻并取出工件(1),反濺射去除沉積層(2)后,工件(1)的表層只剩擴散阻擋層(3)。

2.根據權利要求1所述的提高硬質合金與金剛石涂層結合強度的方法,其特征在于:所述的金屬碳化物形成元素包括Mo、W、Cr、Nb、Ti、Ta、Zr、Hf、Re;所述的惰性氣體為Ar,所述的含碳氣體包括CH4、C2H2、C3H8。

3.根據權利要求1或2所述的提高硬質合金與金剛石涂層結合強度的方法,其特征在于:硬質合金工件(1)上金剛石涂層(4)的制備方法包括微波等離子體化學氣相沉積方法、熱絲化學氣相沉積方法、直流電弧等離子體噴射化學氣相沉積方法。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號