隨著集成電路和電子信息產業的快速發展,電子設備的集成化和輕量化愈發重要。然而,這一趨勢也導致熱量產生顯著增加,給滿足性能要求帶來挑戰。因此,電子設備中的散熱問題已成為亟待解決的關鍵問題。金剛石/銅(D/Cu)復合材料因其高熱導率(TC)和可調的熱膨脹系數(CTE),成為理想的熱管理材料,并在集成電路和電子封裝等領域得到廣泛應用。

然而,銅與金剛石之間通常存在較差的潤濕性,導致 bonding 特性不佳。一般而言,當在金剛石表面涂覆涂層時,鎢被視為合適的元素,因為它能與碳形成碳化物。

D/Cu復合材料傳統上通過浸滲、火花等離子燒結(SPS)和熱壓(HP)等方法制備。其中,浸滲方法通常成本高昂且工藝復雜; SPS的燒結速度快,但整個燒結過程難以控制,密度受限且設備昂貴。相比之下,熱壓法因操作簡單且成本可控,是制備D/Cu復合材料的合適方法。

傳統上,通過高壓(HP)制備金剛石/銅(D/Cu)復合材料的過程通常分為兩種類型:一種是將金剛石粉末和銅粉末混合后直接壓入模具腔體并進行熱壓以實現致密化;另一種是先在金剛石表面預涂一層厚實的純銅涂層,使純銅的體積分數達到>40%,然后對銅涂層金剛石進行熱壓。

然而,傳統HP工藝難以避免厚度精度差、表面粗糙等工藝缺陷,且由于金剛石極高的硬度,加工難度極大。傳統HP工藝存在諸多缺點,嚴重阻礙了D/Cu復合材料HP工藝的推廣,使其難以提升熱膨脹系數(TC)并優化力學性能。

哈爾濱工業大學朱嘉琦團隊提出的高溫層壓工藝可實現極高的尺寸精度。與傳統熱壓工藝相比,該工藝操作更簡便且制造成本更低。該工藝可解決表面光潔度差、尺寸精度低及性能問題。相關研究成果以“Characterization and heat transfer model analysis of diamond/copper composite materials prepared by high-temperature lamination”為題發表在《Diamond and Related Materials》期刊上。

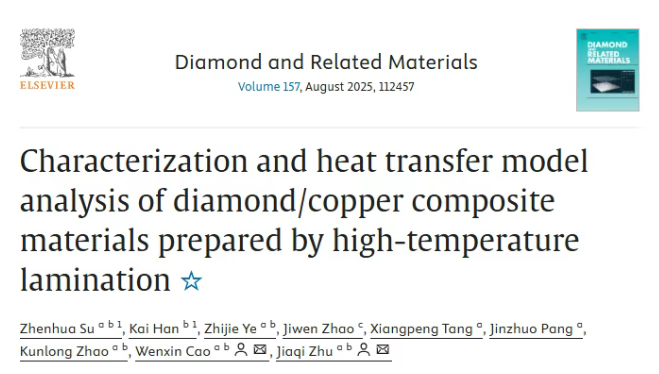

具體而言,采用鎢涂層金剛石和銅片作為原料,將鎢涂層金剛石置于銅片上,經層壓后進行熱壓。該工藝利用銅金屬在高溫下具有高塑性和低流動應力的特性,使銅填充金剛石顆粒間的孔隙并使板材致密化。工藝流程圖如圖所示。對D/Cu復合板的熱導率(TC)、機械性能及熱沖擊性能進行了測試,并對其微觀結構進行了表征與分析。此外,為探索制備高熱導率D/Cu復合材料的新工藝,通過有限元分析推導并驗證了層狀板的熱導率模型。

圖文導讀

高溫層壓 D/Cu 復合板的流程圖

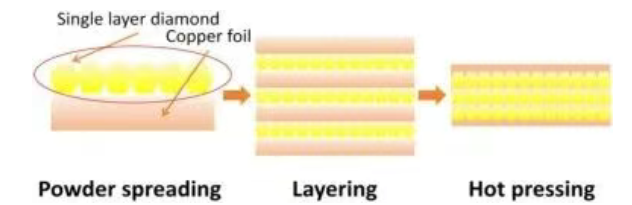

Jefferson 熱導率模型圖(a) 熱導率模型的結構分解(b) 熱導率模型大小

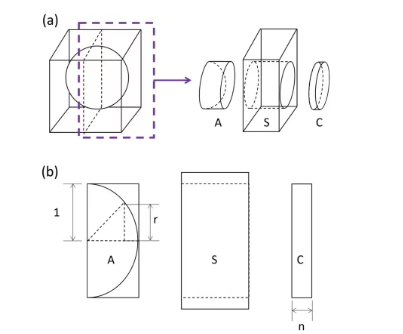

金剛石顆粒模型

金剛石排列

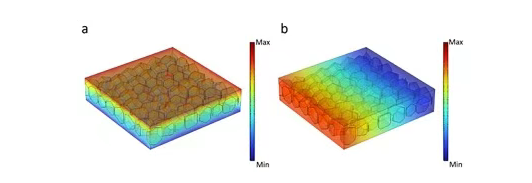

D/Cu板的有限元模擬溫度分布圖 (a) 面外熱傳導模擬;(b) 面內熱傳導模擬

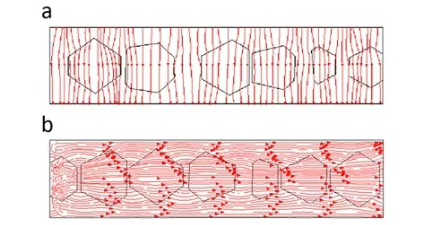

D/Cu 板中熱流分布的有限元模擬(a) 面外傳熱模擬;(b) 面內傳熱模擬

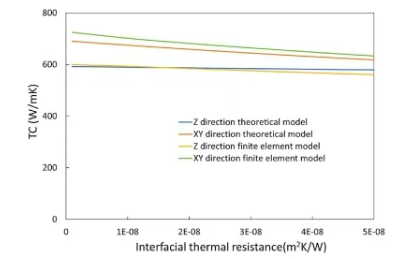

TC 有限元仿真與理論計算結果的比較

結果表明,通過高溫層壓工藝制備的D/Cu復合材料的熱導率可達630.3 W/m·K。與傳統熱壓工藝制備的D/Cu復合材料相比,高溫層壓工藝制備的復合材料具有更高的平整度和精度。此外,復合板的彎曲強度高達283.7 MPa。值得注意的是,經過100次熱沖擊循環后,復合板的熱導率僅下降1%。涂層中的金剛石和鎢碳化物形成高度穩定的半共生相界。采用簡化的串并聯模型計算了D/Cu板的平面內(xy)和面外(z)熱膨脹系數。該改進模型準確描述了高體積分數D/Cu復合材料的熱膨脹系數,且結果通過有限元分析得到驗證。本研究對解決D/Cu復合材料的加工挑戰具有重要意義。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號