河南工業(yè)大學(xué)材料科學(xué)與工程學(xué)院副院長(zhǎng)栗正新教授

刀具發(fā)展

18世紀(jì)后期,碳素工具鋼刀具,耐熱溫度為200℃,切削速度6-10m/min,加工瓦特蒸汽機(jī)氣缸孔和端面, 需要大約1個(gè)月時(shí)間。1861年英國(guó)人首先制備出合金工具鋼刀具,耐熱溫度達(dá)到300℃左右,切削速度20m/min。1898年美國(guó)人研制成功高速鋼刀具,耐熱溫度達(dá)到500℃左右,切削速度30-40m/min。高速鋼刀具的出現(xiàn),引起了金屬切削加工的第一次革命,新型高速機(jī)床隨之出現(xiàn)。1925年德國(guó)人首先發(fā)明了硬質(zhì)合金刀具,耐熱溫度達(dá)到600-800℃左右,切削速度40-200m/min。硬質(zhì)合金刀具的出現(xiàn),引起了金屬切削加工的又一次革命。20世紀(jì)30年代,出現(xiàn)陶瓷刀具,但并未得到廣泛應(yīng)用,50年代以后,逐步發(fā)展,目前,耐熱溫度達(dá)到1100-1400℃,切削速度500-1000m/min。20世紀(jì)50年代美國(guó)GE公司首先合成人造金剛石和CBN,CBN硬度接近金剛石,耐熱溫度達(dá)到1400-1500℃。自20世紀(jì)70年代初美國(guó)GE公司研制成功聚晶金剛石(PCD)刀片,目前,在很多場(chǎng)合下已經(jīng)替代了天然金剛石。

實(shí)例:加工直徑為100mm,長(zhǎng)度500mm的碳鋼棒。1890年,用碳素工具鋼刀具,需要100min。1910年,用高速鋼刀具,需要26min。現(xiàn)在,用硬質(zhì)合金刀具,需要1.5min。現(xiàn)在,用陶瓷或PCBN刀具,小于1.0min。

刀具性能

硬度和耐磨性:刀具材料的硬度必須高于工件材料的硬度,一般要求在60HRC以上。刀具材料的硬度越高,耐磨性就越好。

強(qiáng)度和韌性:刀具材料應(yīng)具備較高的強(qiáng)度和韌性,以便承受切削力、沖擊和振動(dòng),防止刀具脆性斷裂和崩刃。

耐熱性:刀具材料的耐熱性要好,能承受高的切削溫度,具備良好的抗氧化能力。

工藝性能和經(jīng)濟(jì)性:刀具材料應(yīng)具備好的鍛造性能、熱處理性能、焊接性能、加工性能等,而且要追求高的性能價(jià)格比。

數(shù)控刀具應(yīng)具有高的可靠性:數(shù)控加工速度和自動(dòng)化程度高,要求刀具應(yīng)具有很高的可靠性。

數(shù)控刀具應(yīng)具有高的耐熱性、抗熱沖擊性能和良好的高溫力學(xué)性能。

刀具能實(shí)現(xiàn)快速更換:數(shù)控刀具要求刀具互換性好,更換迅速,尺寸調(diào)整方便,安裝可靠,以減少因更換刀具而造成的停頓時(shí)間。

采用多功能及復(fù)合刀具:一種數(shù)控刀具能完成零件不同工序的加工,減少換刀次數(shù),節(jié)省時(shí)間,減少刀具的數(shù)量和庫存量,便于管理。

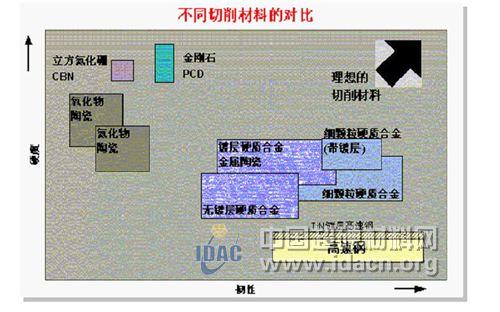

不同材料刀具性能比較

刀具材料

高速鋼

高速鋼是一種加人了較多的鎢、鉻、釩、鉬等合金元素的高合金工具鋼,有良好的綜合性能。其強(qiáng)度和韌性是傳統(tǒng)刀具材料中最高的。

高速鋼的制造工藝簡(jiǎn)單,容易刃磨成鋒利的切削刃;鍛造、熱處理變形小,目前在復(fù)雜的刀具,如麻花鉆、絲錐、拉刀、齒輪刀具和成形刀具制造中,仍占有主要地位。

普通高速鋼,如W18Cr4V,廣泛用于制造各種復(fù)雜刀具。其切削速度一般不太高,切削普通鋼料時(shí)為40—60m/min。

高性能高速鋼,如W12Cr4V4Mo是在普通高速鋼中再增加一些含碳量、含釩量及添加鈷、鋁等元素冶煉而成的。它的耐用度為普通高速鋼的1.5—3倍

粉末冶金高速鋼是70年代投入市場(chǎng)的一種高速鋼,其強(qiáng)度與韌性分別提高30%一40%和80%一90%.耐用度可提高2—3倍。目前我國(guó)尚處于試驗(yàn)研究階段,生產(chǎn)和使用尚少。

高速鋼也存在耐磨性、耐熱性較差等缺陷

硬質(zhì)合金

ⅣB、ⅤB、ⅥB族金屬的碳化物、氮化物、硼化物等,加入鈷、鎳等粘結(jié)金屬,高溫?zé)Y(jié)。由于硬度和熔點(diǎn)特別高,統(tǒng)稱為硬質(zhì)合金

在各種刀具材料的發(fā)展中,硬質(zhì)合金起著主導(dǎo)作用。

硬質(zhì)合金的性能不斷改進(jìn),應(yīng)用面不斷擴(kuò)大,成為切削加工的主要刀具材料,對(duì)推動(dòng)切削效率的提高起到了重要作用。

涂層刀具

在高速鋼基體上刀具涂層多為TiN,常用物理氣相沉積法(PVD法)涂覆,一般用于鉆頭、絲錐、銑刀、滾刀等復(fù)雜刀具上,涂層厚度為幾微米,涂層硬度可達(dá)80HRC,相當(dāng)于一般硬質(zhì)合金的硬度,耐用度可提高2—5倍,切削速度可提高20%一40%。

涂層刀具是近20年出現(xiàn)的一種新型刀具材料,是刀具發(fā)展中的一項(xiàng)重要突破,是解決刀具材料中硬度、耐磨與強(qiáng)度、韌性之間矛盾的一個(gè)有效措施。

涂層刀具是在一些韌性較好的硬質(zhì)合金或高速鋼刀具基體上,涂覆一層耐磨性高的難熔化金屬化合物而獲得的。

常用的涂層材料有TiC、TiN和Al2O3等。

本世紀(jì)70年代初首次在硬質(zhì)合金基體上涂覆一層碳化鈦(TiC)后,把普通硬質(zhì)合金的切削速度從80m/min提高到180m /min1976年又出現(xiàn)了碳化鈦—氧化鋁雙涂層硬質(zhì)合金,把切削速度提高到250m/min。1981年又出現(xiàn)了碳化鈦—氧化鋁—氮化鈷三涂層硬質(zhì)合金,使切削速度提高到300m/min。

硬質(zhì)合金的涂層是在韌性較好的硬質(zhì)合金基體上,涂覆一層幾微米至十幾微米厚的高耐磨、難熔化的金屬化合物,一般采用化學(xué)氣相沉積法(CVD法)。我國(guó)株洲硬質(zhì)合金廠生產(chǎn)的涂層硬質(zhì)合金的涂層厚度可達(dá)9um,表面硬度可達(dá)2500—4200HV。

陶瓷刀具

陶瓷可能繼高速鋼、硬質(zhì)合金以后引起切削加工的第3次革命。陶瓷刀具具有高硬度(HRA91~95)、高強(qiáng)度(抗彎強(qiáng)度為750~1000MPa),耐磨性好,化學(xué)穩(wěn)定性好,抗粘結(jié)性能良好,摩擦系數(shù)低且價(jià)格低廉等優(yōu)點(diǎn)。不僅如此,陶瓷刀具還具有很高的高溫硬度,1200°C時(shí)硬度達(dá)到HRA80。常用的有:氧化鋁基陶瓷、氮化硅基陶瓷、金屬陶瓷和晶須增韌陶瓷。

可加工傳統(tǒng)刀具難以加工或根本不能加工的高硬材料,例如硬度達(dá)HRC65的各類淬硬鋼和硬化鑄鐵,因而可免除退火加工所消耗的電力;并因此也可提高工件的硬度,延長(zhǎng)機(jī)器設(shè)備的使用壽命;

不僅能對(duì)高硬度材料進(jìn)行粗、精加工,也可進(jìn)行銑削、刨削、斷續(xù)切削和毛坯拔荒粗車等沖擊力很大的加工;

刀具耐用度比傳統(tǒng)刀具高幾倍甚至幾十倍,減少了加工中的換刀次數(shù),保證被加工工件的小錐度和高精度;

可進(jìn)行高速切削或?qū)崿F(xiàn)“以車、銑代磨”,切削效率比傳統(tǒng)刀具高3-10倍,達(dá)到節(jié)約工時(shí)、電力、機(jī)床數(shù)30-70%或更高的效果。

超硬材料的概念

1981年國(guó)際硬物質(zhì)科學(xué)會(huì)議認(rèn)為,硬度大于1000HV的物質(zhì)均可稱為硬物質(zhì)能加工諸如硬質(zhì)合金(硬度1600—1800HV)、剛玉(2000HV)、碳化硅(2200HV)等這一類物質(zhì)的材料稱為超硬材料。

金剛石和立方碳化硼:極高的硬度,所以統(tǒng)稱為超硬材料,具有硬度高、耐磨和熱傳導(dǎo)性能好、熱膨脹系數(shù)低等優(yōu)異性能。

人造金剛石

晶形:天然金剛石的晶體形態(tài)常見為八面體,其次為菱形十二面體、立方體及其聚形。人造金剛石根據(jù)合成條件的不同,晶形可分為八面體、立方體或者立方、八面體聚形等,其中以后一種最為常見。產(chǎn)品中常出現(xiàn)各種連生晶體,不規(guī)則晶體以及各種結(jié)晶缺陷。

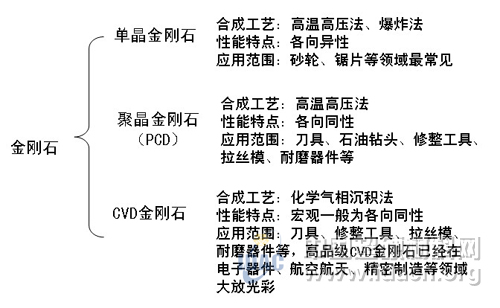

金剛石材料的一般分類:

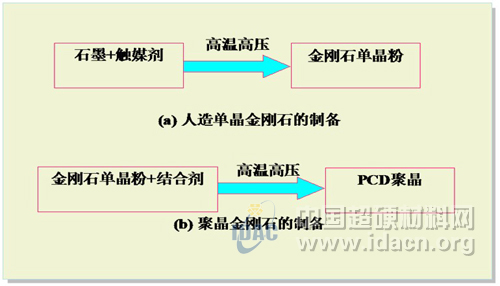

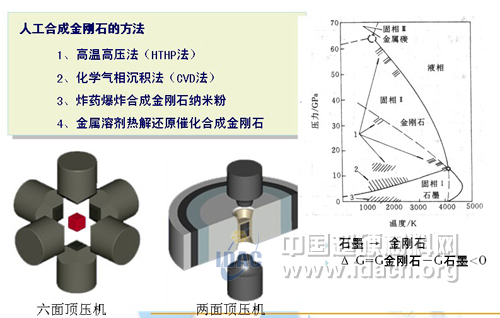

高溫高壓法:

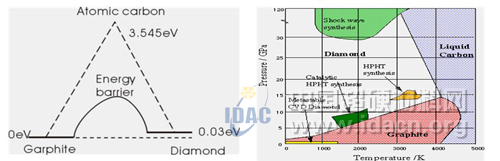

模擬自然過程讓石墨在高溫高壓的環(huán)境下轉(zhuǎn)變成金剛石。金剛石與石墨之間存在著能量勢(shì)壘,克服這個(gè)能量勢(shì)壘 ,就能使石墨轉(zhuǎn)化成金剛石。

目前主要有下述幾種學(xué)說:

溶劑學(xué)說認(rèn)為所用金屬(合金)起著碳的溶劑作用;

催化學(xué)說則認(rèn)為是一種催化劑;

固相轉(zhuǎn)變學(xué)說則強(qiáng)調(diào)石墨晶體無需斷鍵解體,經(jīng)過簡(jiǎn)單形變就形成金剛石晶體。

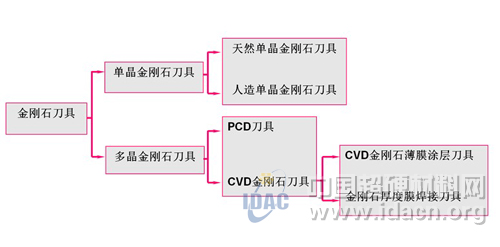

金剛石刀具

金剛石材料的成分是碳,金剛石與鐵系有親和力,切削過程中,金剛石的導(dǎo)熱性優(yōu)越,散熱快,切削熱高于700度會(huì)發(fā)生石墨化現(xiàn)象。金剛石在高溫下和W、Ta、Ti、Zr、Fe、Ni、Co、Mn、Cr、Pt等會(huì)發(fā)生反應(yīng),與黑色金屬(鐵碳合金)在加工中會(huì)發(fā)生化學(xué)磨損,金剛石不用于加工黑色金屬。

PCD刀具

PCD是通過金屬結(jié)合劑(如Co、Ni等)將金剛石微粉聚合而成的多晶體材料。金剛石廣泛應(yīng)用于切削加工還是PCD研制成功以后。PCD的硬度低于單晶金剛石,但PCD屬各向同性材料;PCD具有導(dǎo)電性,便于切割成型,成本遠(yuǎn)低于天然金剛石。PCD原料來源豐富,價(jià)格只有天然金剛石的十幾分之一,PCD應(yīng)用遠(yuǎn)比天然金剛石刀具廣泛。大多數(shù)PCD刀片都是與硬質(zhì)合金基體燒結(jié)而成的復(fù)合刀片,即在硬質(zhì)合金的基體上燒結(jié)一層約0.7mm厚的PCD,這種刀片的強(qiáng)度和硬質(zhì)合金基本一致,硬度接近整體PCD,可焊性好,重磨容易,成本低 。

金剛石刀具

極高的硬度和耐磨性:金剛石的顯微硬度達(dá)HV10000,是自然界最硬的物質(zhì)。具有極高的耐磨性,天然金剛石的耐磨性為硬質(zhì)合金的80-120倍,人造金剛石的耐磨性為硬質(zhì)合金的60-80倍。各向異性能:?jiǎn)尉Ы饎偸w不同晶面及晶向的硬度、耐磨性能、微觀強(qiáng)度、研磨加工的難易程度以及與工件材料之間的摩擦系數(shù)等相差很大,因此,設(shè)計(jì)和制造單晶金剛石刀具時(shí),必須正確選擇晶體方向。具有很低的摩擦系數(shù):金剛石與一些有色金屬之間的摩擦系數(shù)比其它刀具都低,約為硬質(zhì)合金刀具的一半,通常在0.1-0.3之間。摩擦系數(shù)低可減小切削溫度和切削力。

刀刃非常鋒利:金剛石刀具的切削刃可以磨得非常鋒利,天然單晶金剛石刀具刀刃鈍園半徑可達(dá)納米,能進(jìn)行超薄切削和超精密加工。

具有很高的導(dǎo)熱性能:金剛石的導(dǎo)熱系數(shù)為硬質(zhì)合金的1.5-9倍,為銅的2-6倍。由于導(dǎo)熱系數(shù)高,切削熱容易散出,切削溫度低。

熱脹系數(shù)低:金剛石的熱脹系數(shù)比硬質(zhì)合金小幾倍,約為高速鋼的1/10。因此,金剛石刀具不會(huì)產(chǎn)生很大的熱變形,這對(duì)尺寸精度要求很高的精密加工刀具來說尤為重要。

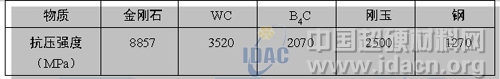

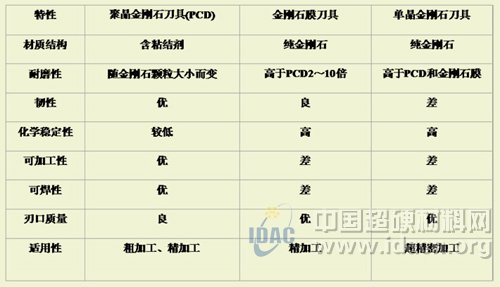

性能比較

CVD金剛石刀具

CVD金剛石刀具是指用化學(xué)氣相沉積法(CVD)在異質(zhì)基體(如硬質(zhì)合金等)上合成金剛石膜制作的刀具。

20世紀(jì)70年代末至80年代初, CVD金剛石在日本首先出現(xiàn),目前,CVD金剛石膜產(chǎn)品直徑已超過110mm,厚達(dá)毫米級(jí),并日趨成熟。

CVD金剛石刀具不僅直接沖擊無涂層硬質(zhì)合金刀具和陶瓷刀具市場(chǎng),而且還成為PCD刀具強(qiáng)有力的競(jìng)爭(zhēng)對(duì)手,目前已經(jīng)商品化。

一種是在基體上沉積厚度小于50 µm的薄層膜,即:CVD金剛石薄膜涂層刀具。另一種是沉積厚度達(dá)到1 mm的無襯底的金剛石厚膜,即:CVD金剛石厚膜焊接刀具,如果需要它可以釬焊在基體上。

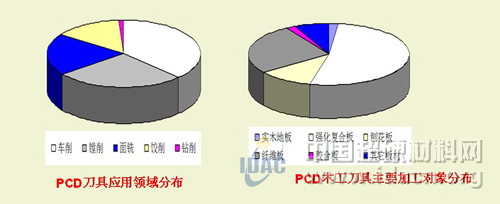

金剛石刀具應(yīng)用

用于加工有色金屬及其合金。其中80%以上的PCD刀具用于加工汽車和摩托車行業(yè)的硅鋁合金零部件,如:鋁合金活塞的裙部、銷孔、汽缸體、變速箱等。

由于這些零件材料含硅量較高(12%以上),且為大批量生產(chǎn),對(duì)刀具的壽命要求較高,硬質(zhì)合金刀具難以勝任,而PCD刀具的壽命遠(yuǎn)高于硬質(zhì)合金刀具,是硬質(zhì)合金刀具壽命的幾十甚至幾百倍。

在加工硅含量較高的鋁合金時(shí),除PCD刀具外,其它所有的刀具都在很短的時(shí)間內(nèi)產(chǎn)生嚴(yán)重的磨損而不能繼續(xù)切削 。

PCD刀具還非常適合對(duì)難加工非金屬材料(如:木材、人造板材、強(qiáng)化復(fù)合地板、碳纖維增強(qiáng)塑料、石墨、陶瓷、石材等)進(jìn)行加工 。

采用單晶金剛石刀具,在超精密車床上可實(shí)現(xiàn)鏡面加工,目前,金剛石刀具可以實(shí)現(xiàn)切削厚度為納米級(jí)的連續(xù)穩(wěn)定切削。

金剛石的熱穩(wěn)定性比較差,切削溫度達(dá)到800℃時(shí),就會(huì)失去其硬度,金剛石刀具不適合于加工鋼鐵類材料,因?yàn)椋饎偸c鐵有很強(qiáng)的化學(xué)親合力,在高溫下鐵原子容易與碳原子相互作用使其轉(zhuǎn)化為石墨結(jié)構(gòu)。

立方氮化硼與金剛石的物理機(jī)械性能比較

CBN和PCBN的性能

1.高的硬度和耐磨性:CBN晶體結(jié)構(gòu)與金剛石相似,晶格常數(shù)相近,因此具有與金剛石相近的硬度。CBN微粉的顯微硬度為HV8000~9000,其PCBN燒結(jié)體的硬度達(dá)到HV3000~5000。在切削耐磨材料時(shí)其耐磨性為硬質(zhì)合金刀具的50倍,為涂層硬質(zhì)合金刀具的30倍。PCBN特別適合于加工從前只能磨削的高硬度材料,實(shí)現(xiàn)“以車代磨” 。

2.具有很高的熱穩(wěn)定性:CBN的耐熱性可達(dá)1400~1500℃,比金剛石的耐熱性(700-800℃)幾乎高一倍,因此PCBN刀具可用比硬質(zhì)合金刀具高3~5倍的速度高速切削淬硬鋼。

3.優(yōu)良的化學(xué)穩(wěn)定性:CBN的化學(xué)惰性大,與鐵系材料到1200-1300℃時(shí)也不起化學(xué)作用,與碳只是在2000℃時(shí)才起反應(yīng)。CBN具有很高的抗氧化能力,在1000℃時(shí)也不會(huì)產(chǎn)生氧化現(xiàn)象。因此,PCBN刀具廣泛應(yīng)用于高速或超高速的切削 。

4.具有較好的導(dǎo)熱性:CBN的導(dǎo)熱性雖然趕不上金剛石,但是在各類刀具材料中PCBN的導(dǎo)熱性僅次于金剛石,大大高于高速鋼和硬質(zhì)合金。CBN的導(dǎo)熱系數(shù)是紫銅的3.2倍,是硬質(zhì)合金的20倍。

5.具有較低的摩擦系數(shù):CBN與不同材料間的摩擦系數(shù)約為0.1~0.3,比硬質(zhì)合金的摩擦系數(shù)(0.4-0.6)小得多。低的摩擦系數(shù)可導(dǎo)致切削時(shí)切削力減小,切削溫度降低,加工表面質(zhì)量提高 。

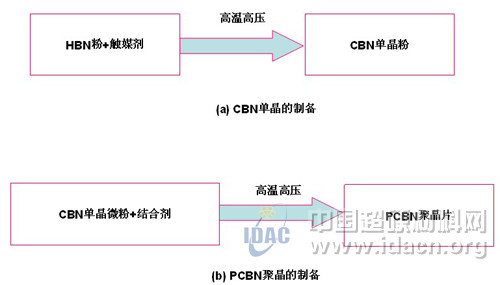

CBN單晶和PCBN聚晶的制備工藝

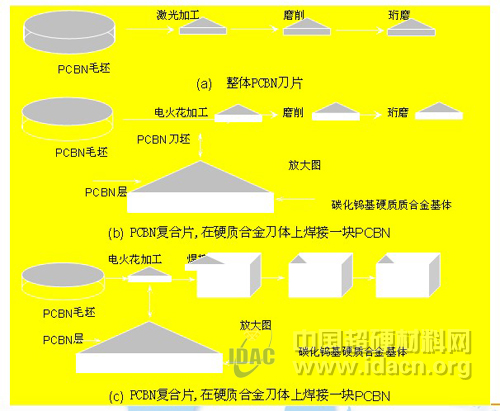

CBN刀具的制備工藝

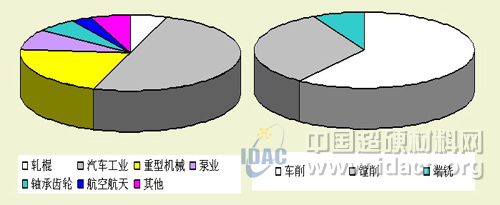

PCBN刀具應(yīng)用

PCBN刀具非常適合于干式切削、硬態(tài)和高速切削加工工藝,特別適合數(shù)控設(shè)備及自動(dòng)化生產(chǎn)線的使用。

PCBN刀具適合加工的工件材料有:(1) 硬度在HRC45以上的淬硬鋼和耐磨鑄鐵(如:淬硬鋼HRC45-65、軸承鋼HRC60-62、高速鋼HRC>62、工具鋼HRC57-60、冷硬鑄鐵等);(2) HRC35以上的耐熱合金(高溫合金、熱噴涂材料、硬質(zhì)合金等);(3) HRC30以下而其它刀片很難加工的珠光體灰口鑄鐵。被加工材料的硬度越高越能體現(xiàn)PCBN刀具的優(yōu)越性。

PCBN刀具進(jìn)行硬態(tài)切削時(shí),可以車、鏜、銑等替代磨削加工工藝,是實(shí)現(xiàn)“以車代磨”的最佳刀具。據(jù)報(bào)道日本PCBN刀具的應(yīng)用有55%是替代原來的磨削。

PCBN還是實(shí)現(xiàn)高速或干式切削的最佳刀具之一。尤其在加工灰鑄鐵高速干切削領(lǐng)域。

目前,PCBN刀具已用于車刀、鏜刀、銑刀等,在汽車制造業(yè)、自動(dòng)化生產(chǎn)線等方面PCBN刀具的使用量已達(dá)到了相當(dāng)?shù)谋壤龘?jù)。如:加工汽車發(fā)動(dòng)機(jī)箱體、剎車盤、傳動(dòng)軸、氣缸孔、發(fā)動(dòng)機(jī)進(jìn)出氣閥座等;

超硬材料刀具發(fā)展趨勢(shì)

刀具材料性能的不斷提高

通過配方、工藝優(yōu)化和新材料技術(shù)的應(yīng)用, PCD,PCBN增強(qiáng)抗切削沖擊能力,提高切削刃的強(qiáng)韌性,提高刀具使用壽命。

個(gè)性化、針對(duì)性更強(qiáng)

大單晶金剛石

耐磨性極高,并可以刃磨出很鋒利的刃口

單晶金剛石具有各向異性,對(duì)加工要求高;

制作刀具受到了單晶自身尺寸的影響。

目前成本較高

CVD厚膜材料

厚膜金剛石多晶結(jié)構(gòu)沒有單晶的各向異性,耐磨性極好沒有金剛石顆粒與結(jié)合劑的問題,能刃磨出良好的切削刃,極小的刀尖圓弧;可以切割成任意的形狀。

涂層刀具

“硬”涂層,如:TiC、TiN、A12O3涂層。硬涂層的主要優(yōu)點(diǎn)是硬度高、耐磨性能好。

“軟”涂層,如MoS2、WS2等。這種涂層也稱為自潤(rùn)滑涂層,其表面摩擦系數(shù)低,可以減小摩擦。

涂層刀具將基體材料和涂層材料的優(yōu)良性能結(jié)合起來,既保持了基體良好的韌性和較高的強(qiáng)度,又具有涂層的高硬度、高耐磨性和低摩擦系數(shù)。

與未涂層刀具相比,涂層刀具的切削速度可提高2倍以上,刀具壽命可提高2-5倍。

刀具結(jié)構(gòu)的不斷創(chuàng)新

滿足高速切削的新刀具

銑削:CBN銑削灰鑄鐵 1000-2000m/min

PCD銑削鋁合金 3000-7000m/min

CBN旋風(fēng)銑刀加工滾珠絲杠 以銑代磨

車削:CBN車削淬火鋼(>HRC60) 150-250m/min

CBN車削鑄鐵剎車盤 600-1000m/min

PDC刀具應(yīng)用于鋁鎂合金和鈦合金高速切削10,000m/min和400m/min

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003646號(hào)

豫公網(wǎng)安備41019702003646號(hào)