提要:通過對高溫高壓合成金剛石3種主要裝備在關鍵部件受力狀況與使用壽命、高壓腔體積與壓力利用率、高壓沖程大小與壓力穩定性,高壓腔變形與溫場、壓場的關系等方面的比較,分析了3種主要裝備在技術難易程度、適用性選擇和投入產出比的差異;強調了我國金剛石行業要改變當前只能生產中低檔金剛石的現狀,向生產高品級鋸片級金剛石的方向發展,與國際接軌,應該走大型化兩面頂的道路。

關鍵詞:兩面頂壓機,六面頂壓機,凹模,合成金剛石

1.引言

當前世界上使用高溫高壓技術合成金剛石的主要裝備有兩面頂、六面頂、凹模3種形式。國內圍繞這3種裝備優缺點的議論已持續了多年,從黃山會議到深圳會議、鄭州會議都反復研討過,會議的看法是基本一致的:即行業要從當前只能生產中低檔金剛石的現狀向生產鋸片級金剛石的方向發展,與國際接軌,就必須走大型化兩面頂的道路。多次會議的呼吁對有關部門的決策發生了作用,促成了貴陽第六砂輪廠、深圳亞州金剛石廠、八達穩德金剛石公司等先后引進國外大型兩面頂裝備,同時也堅定了我們使用國產兩面頂進行研究和生產的信心。

凹模,主要是前蘇聯研制和使用的裝備。隨著蘇聯的解體,國內有不少單位去獨聯體考察,并有單位引進了此類裝備,其情況已基本了解。

六面頂,由于噸位低、投入少、技術相對容易、見效快,適應我國市場經濟初級階段的國情,從數量上發展很快,為我國進入人造金剛石工業生產大國作出了貢獻。但是六面頂裝備與國際大型兩面頂裝備相比,在技術水平、生產能力,產品質量、經濟效益方面都有很大差距。我國每年生產的4~5億克拉金剛石,也就相當于國際市場上3~4千萬克拉高檔金剛石的價值。不僅遠遠比不上G.E與De Beers,就連韓國水平也不如,從技術水平與綜合經濟效益來說,我國仍然是工業金剛石生產弱國。

隨著近十幾年來國際交流的加強,對國外金剛石研制、合成裝備及其發展情況的了解,逐步由朦朧走向清晰,它進一步證實了幾次研討會指明的方向,大體上是正確的。可我國的現實情況卻沒有按指明的方向發展,國產兩面頂由于資金投入不夠,技術難度較大,只有獨家在支撐,引進的兩面頂也未形成氣候。其原因主要是除了投入少,國內配套能力差以外,技術上封閉,缺乏對兩面頂技術復雜性認識,決策層的體制缺陷,也是重要原因之一。對這一問題,以往的研討會都未進行過深入的探討。本文將著力對3種不同裝備的基本特性、技術難易程度、經濟投入大小等方面進行分析比較,以期明確我國合成金剛石裝備大型化的方向。

2.三種設備的特點

2.1 頂錘、壓缸的受力狀況與壽命

硬質合金頂錘、壓缸是合成金剛石超高壓模具的關鍵部件,由于3種類型裝備的結構不同,壓缸、頂錘的受力狀態也不會相同。硬質合金的性能是抗壓強度高,抗拉強度低,因而設計模具時,應采取措施,使應力在硬質合金允許強度范圍之內,以保證模具的使用壽命。鑒于不同裝備的高壓核心區結構完全不同,三向應力分布差異必然很大,從而導致了硬質合金使用次數的不同。

由光彈和有限元力學研究結果表明,凹模的中心底部受拉、受壓應力最大,但整個模具三向受力較為合理,硬質合金的使用次數應該較高。兩面頂頂錘受力狀態較好,壓缸承受三向應力,最危險的應力是外徑處的軸向應力和內孔的切應力,經設計調整后可得到改善。壓缸的損壞是內孔的低周疲勞破壞所致,使用次數應在102~103之間。六面頂頂錘主要承受壓應力,除通電頂錘壽命略低外,非通電頂錘壽命較高,使用次數在103~104之間。從我國目前生產萬克拉金剛石硬質合金消耗的統計數字看,與上面的分析相一致,使用次數由高到低的排列順序應為凹模,六面頂、兩面頂。有資料表明國外大型兩面頂的頂錘壓缸壽命可達數千次,這是與模具設計、高壓腔體結構設計、硬質合金質量、裝備的控制精度、工作人員的操作水平等綜合水平高有關。

2.2 高壓腔體積與壓力利用率

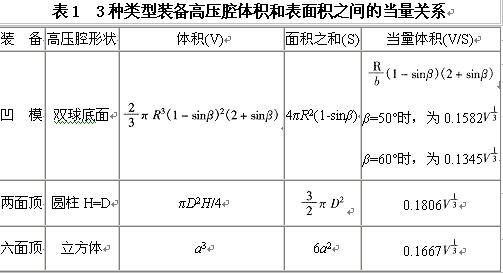

表1列出3種合成金剛石裝備的高壓腔體積和表面積之間的關系。

從表中可以看出,兩面頂具有最高當量體積(即單位表面積圍成的體積),其次為六面頂,最小為凹模。這表明合成金剛石時,作用于相同表面積的力需相等,但相同表面積圍成的高壓室體積卻不等。因此合成金剛石原料的裝料量,依兩面頂——六面頂——凹模的次序減少,因而同噸位不同類型的壓機,合成人造金剛石產量的大小相差很大。

此外,由于裝備結構不同,壓力利用率也不同。兩面頂最高,約為65%~75%;凹模次之,約為30%~34%;六面頂最低。這意味著相同施壓面積,要達到同樣的合成壓力,所需壓機的噸位有很大差異。

由于兩面頂具有最高當量體積和最高的壓力利用率兩大特點,因而在合成金剛石壓機噸位相同時,金剛石產量高出其余二種裝備的幾倍,這是兩面頂的產量優勢。

2.3 高壓沖程大小與壓力穩定性

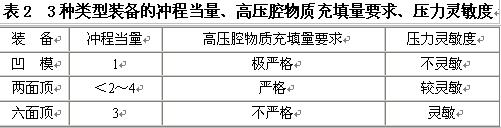

高壓腔的高壓是通過頂錘位移產生沖程形成的。沖程的大小不僅涉及產生高壓的難易,而且還涉及對高壓腔物質充填量的誤差要求,以及合成過程中高壓腔壓力變化的靈敏度等多個方面,直接影響合成金剛石的壓力控制精度。表2列出了3種合成裝備的沖程當量。高壓腔的充填量和壓力靈敏度的比較。

由表2可知,凹模沖程小,壓力調節余地不大。當高壓腔物質充填量稍多時會爆炸,稍少時壓力升不上去,因此對高壓室元件性能與尺寸要求十分嚴格。在合成過程中,由于石墨轉變成金剛石導致體積收縮時,頂錘移動補充壓力損失的靈敏度也差。兩面頂沖程大于凹模。六面頂在這3種類型裝備中,對合成塊尺寸要求相對不嚴,它具有初壓時合成塊壓縮和擠流的自動調節功能,壓力靈敏度高。 沖程的大小,高壓腔物質充填量的準確度要求與壓力靈敏度構成了高壓室的壓力重復性和金剛石合成過程中壓力補充靈敏度特性,對合成高擋鋸片級金剛石工藝致關重要。它的適用性排序為:兩面頂——六面頂——凹模。2.4 高壓腔變形與溫度場、壓力場關系

當頂錘擠壓高壓腔時,不同類型設備的高壓腔變形亦有較大差異。六面頂在合成時,六個頂錘同時向中心移動,若頂錘同步稍有誤差,高壓腔變形就不一致,而且圓柱形芯棒被六面擠壓向方形轉變,變形不規則,這必然導致合成芯棒的溫度場變化,且各次合成之間的溫場不同。凹模對上下壓砧對中性要求高,若有偏差,高壓腔容易被擠壓成橢圓形。兩面頂合成時,由于有壓缸支撐,在頂錘加壓時,芯棒逐漸被墩粗,但變形十分規矩,因而溫場穩定,重復性好,易于控制。從壓場來說,由于加壓方式、沖程大小及高壓腔變形程度的不同,使得六面頂的壓場最均勻,凹模次之,兩面頂排在最后。但當兩面頂采取措施后,壓力梯度可以減少,特別是大型兩面頂,高壓腔容積很大,可使壓場有明顯改善。

3.不同類型裝備的適用性

上面對3種不同類型裝備的技術特點做了分析比較,可以看出是各具特色,此長彼短。綜合其各自的特點,不難分析它們的適用性。

3.1 凹模

它的高壓腔壓力穩定性差,變形不規矩,重復性差。因而,凹模不適合生產需要長時間生長的高檔金剛石和金剛石大單晶,也不適生產形狀嚴格的PCD。但它結構簡單,操作方便,效率高,硬質合金消耗低,適合生產低擋金剛石和金剛石微粉。

3.2 六面頂

其高壓腔被擠壓時變形不規矩,造成溫度場不穩定,且壓機噸位產生的高壓腔當量體積小,這一主要缺點致使該類裝備也不宜用來生產需要生長較長時間的高檔金剛石,亦不宜生產大單晶和形狀規則的PCD。但它操作簡便,壓力傳遞快,效率高,最適宜生產中,低擋金剛石和柱狀PCD。

3.3 兩面頂

由于高壓沖程適中,壓力穩定性好,高壓腔變形規矩,使得溫度場與壓力場相對比較穩定,特別是高壓腔體積大,適合需要長時間生長的大單晶,尤其適合生長雜質含量低的高檔鋸片級金剛石、形狀規矩的片狀PCD和拉絲模等聚晶產品。但兩面頂超高壓模具設計較復雜,操作相對繁瑣,硬質合金消耗高,不適宜生產周期短的低擋金剛石。正因為3種類型設備的適用性不同,目前獨聯體國家多采用凹模生產低擋金剛石;而六面頂適合中國國情與綜合國力,用以生產中,低擋金剛石,得到了很快的發展;而發達國家以其雄厚的實力、巨大的投入、解決了大型兩面頂裝備的關鍵技術——超高壓模具的技術難點,發揮兩面頂優勢,生產高檔鋸片級金剛石,壟斷控制了世界市場。

4.三種類型裝備的技術難易程度與投資比較

從技術角度對10MN級3種類型裝備的比較,技術復雜程度依凹模——六面頂——兩面頂次序遞增。但依據目前國內實際水平,對10~25MN級的裝備,不論是凹模、六面頂,還是兩面頂的技術均已基本掌握。特別是25MN兩面頂超高壓模具的研制成功為國產兩面頂奠定了基礎。從設備大型化的技術難易程度看,60~100MN大型兩面頂裝備,盡管技術難度大,但國外已完全過關,它壟斷了高檔金剛石的生產,主導了超硬材料發展的潮流。凹模與六面頂大型化的技術難度同樣很大,目前尚沒有非常成功的實例。

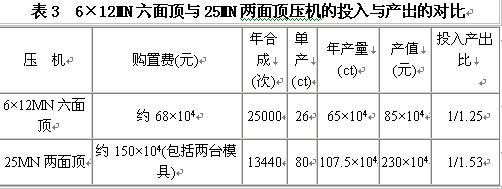

表3列出了6×12MN六面頂壓機與25MN兩面頂壓機的投入與產出的比較。

5 結 論

綜合以上分析,我們認為采用兩面頂生產中、高檔金剛石具有明顯的優勢;25MN兩面頂裝備與合成技術適合現階段中國國情,產品質量與投資效益均好,且利于與國際市場接軌;兩面頂是合成金剛石裝備大型化的方向,60MN兩面頂裝備與技術,應該成為今后縮短與國際先進水平差距,與國際接軌的主要裝備。

作者單位:姚裕成 胡光亞 佟學禮 人工晶體研究所。

參考文獻

1 姚裕成等.我國兩面頂合成金剛石發展淺析.人工晶體學報,1998,27 (3):299

2 胡恩良.高壓高溫設備大型化的幾個問題的剖析.機械部通用所,1983.10

3 Bundy F P.Ultra-High Pressure Apparatus.Physics Reports (Review Section of Physics Letters),1988,167:133

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號