本研究利用離子束輔助氣相沉積法(IBAD)對曲面襯底上沉積出的立方氮化硼(CBN)薄膜厚度分布進行模擬。沉積參數條件如下:(i)硼到達率為3.2 Å/s,(ii)離子流密度在600-1600 μA/cm2,(iii)注入離子源的氣體組份為36 % N2+Ar。實驗發現由于沉積和濺射同時發生,實驗數據得出的硼的反濺射量(取決于CBN沉積過程中的離子入射角)要比TRIM程序計算得出的密度為3.482g/cm3的氮化硼薄膜的硼濺射量高。據此可以推斷,在靜態涂附中,如果入射角大于40°則不會形成CBN薄膜。但隨著持續的波動,薄膜厚度的分布會得以改善,所得結果和實驗數據一致性較好。這種推斷和誤差允許范圍內的離散波狀沉積結果相一致。

關鍵詞:離子束,曲面襯底,CBN,薄膜

1、引言

近年來,研究者利用離子束輔助氣相沉積法(IBAD)進行氮化硼(BN)、氮化硅、氮化碳和氮化鋁薄膜的沉積實驗;有以下優勢:首先可以通過去除襯底表面上被吸收的夾雜物以及將沉積原子和襯底原子相混合來改善薄膜和襯底之間的粘附性。其次,可以在一個較大的范圍值內實現對離子種類、離子能量和離子流的獨立控制。鑒于這些優勢,可以制備新型人工合成材料,如立方氮化硼(CBN)、類金剛石碳(DLC)和C3N4等,用于電子設備和諸多領域的機械零部件上。但由于離子束的單向性,在曲面上利用IBAD法進行薄膜沉積就要比化學氣相沉積或離子鍍工藝的技術難度更大。

不考慮離子轟擊法的化學氣相沉積在曲面上沉積薄膜時,薄膜厚度分布的求值可能就是一個簡單的幾何計算問題,其厚度分布受入射角cosθ影響。但在離子束輔助化學氣相沉積工藝中,受離子照射影響會發生薄膜反濺射;鑒于此,Sueda等人研究表明通過襯底的波狀化,可以利用IBAD法沉積出BN薄膜;通過波狀化或旋轉,可以在曲面或坡面上沉積出CBN薄膜。由于CBN薄膜的形成需要較高的離子-原子到達率,因此,在求值薄膜厚度分布時需要考慮反濺射效應。

本研究提出了一種利用IBAD法在曲面沉積CBN薄膜的厚度分布模擬方法,并建立了波狀化的工藝方法,對計算值和實驗實測值進行了對比分析。

2、方法

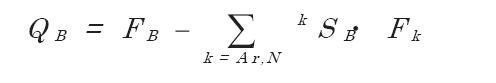

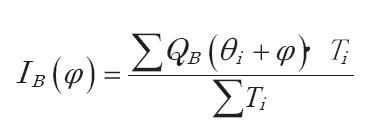

利用IBAD法成功沉積出CBN薄膜的實驗中,在硼沉積的同時對襯底上的氮離子和新型離子混合物進行照射。在下述討論研究中,利用氮離子和氬離子混合物進行照射;硼QB的摻入率如公式一所示:

其中αB為初始粘附概率,FB為硼的到達率,ArSB為氬離子對硼的反濺射量,NSB為氮離子對硼的反濺射量,FAr為氬離子到達率,FN為氮離子到達率。需要考慮薄膜表面上和表面下由于化學屬性、轟擊誘導和離子注入引起的硼-氮反應。根據諸多研究,CBN薄膜幾乎是化學計量的。

在討論CBN薄膜沉積率時只考慮硼的摻入率,假定N/B=1。求得硼的沉積率RB,相當于αBFB,不用分別算得αB和FB。公式一就變為:

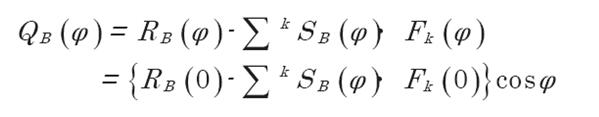

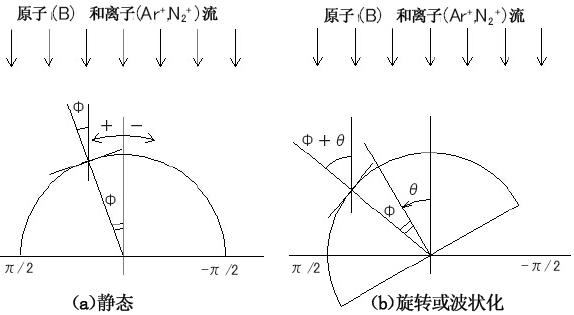

然后討論當來自同一方向且相互平行的硼流量FB和離子流與半圓形橫截面的曲面襯底發生接觸時的入射角,如圖一(a)所示。RB(φ)和Fi(φ)取決于cosφ,φ為半圓頂部到襯底表面的角度。濺射量也取決于入射角。因此,如公式2所示:

圖一:襯底和入射角的幾何形狀示意圖

圖二:原子和離子流對襯底入射角的依賴(硼沉積率:1.3A/s;氬離子能量:500eV,氬離子流密度:500μA/cm2;)

其中θ1為旋轉角度;還要考慮背面的陰影效應。

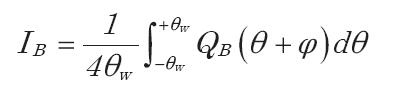

如果襯底以常量旋轉周期Tr持續旋轉,那么上面的公式就可以轉化為公式4:

當襯底以常量波狀化周期Tw被波狀化為±θw時,如果:

且:

其中:

那么公式3變為公式5:

dt/dθ函數可以控制襯底上薄膜厚度的分布;薄膜厚度分布又是θ的一個函數。作為一個簡化方法,考慮半圓形襯底的離散旋轉如公式6:

其中θi為Ti持續期襯底所保持的角度。

由于大型重型零部件不易旋轉,所以該方法比較行之有效。此外,對于薄膜的晶體結構和屬性,由于離子束方法制備的CBN薄膜存在一個影響薄膜屬性的擇優取向,所以需要在不改變襯底角度的條件下以一定的持續時間和一定的入射角來供給原子和離子,以此來形成晶體結構。

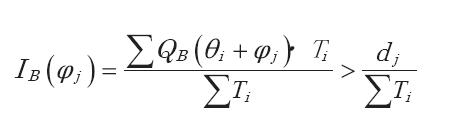

一些設備要求鍍附零件的不同位置上要有特定的薄膜厚度。為實現在曲面襯底上均勻的厚度分布或者更好的厚度分布,可以利用公式7求得某些設備上零部件所需的特定薄膜厚度:

其中dj為φj位置上的特定厚度。

3、參數值和計算結果

3.1 硼的反濺射量

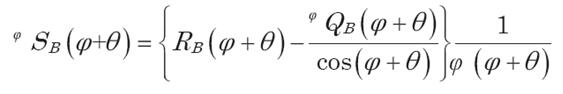

實驗利用另外一種方法估測反濺射量。Sueda等人研究了平面硅襯底上波狀化角度對CBN薄膜的沉積速率的依賴性。從公式2、公式4和以上實驗結果可以看出:硼SB的濺射量依賴公式可以表達為:

其中,

為氬離子和氮離子的標準離子總流量。φSB為硼的反濺射總量。根據500eV的Ar+離子流、250eV的N+離子流和Ar+/N+比值計算求得Φ(θ+φ)的值。該計算中,離子組份為36%的N2+和65%的Ar+;電流密度為600-1600μA/cm2,硼的沉積率為3.2Å/s,壓力為1.3×10-2Pa。利用實驗求得的電荷交換橫截面上的氣體組份和壓力將離子流密度轉化為離子流量。

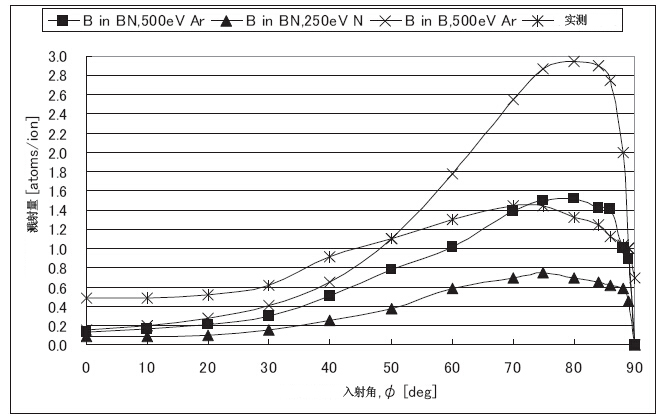

圖三為硼的預測濺射量以及根據公式5、公式8和實驗結果得出的實測反濺射量。圖三表明當入射角較小時,密度為3.48g/cm3的BN目標的硼的實測反濺射量比預測反濺射量要高。當入射角較大時,B目標的硼的實測反濺射量比濺射量要低。據此,將使用該實測反濺射量。

圖三:帶有500eV Ar+離子和250eV N+離子的目標B和BN的硼預測濺射量

根據公式2和3.1部分的實測反濺射量求得入射角對CBN薄膜中硼摻入率的依賴,結果如圖四所示。在標準入射角條件下靜態沉積過程中離子流密度的臨界值在600μA/cm2左右。圖四可以看出,即便應用最低的擴散流密度,入射角θ≥42°時的硼摻入率也會是負值,從而導致蝕刻,沒有沉積發生。當離子流密度增大時,離子/硼的到達率隨之增大,但硼的摻入率和沉積-蝕刻間的入射角臨界值則降低。離子流密度為1600μA/cm2時發生蝕刻;此處所發生的和蝕刻很類似,根據實驗結果準確來說并非蝕刻。這種矛盾的結論主要是由于硼的反濺射量并非常量值。下面將作進一步討論。

圖四:入射角對CBN薄膜中硼摻入率的依賴

根據靜態沉積的實驗結果和以上公式,計算持續旋轉的半圓形襯底上薄膜厚度的分布;和預期的一致,襯底表面上的厚度分布均勻。研究發現,即便離子流密度低至600μA/cm2時,標準入射角條件下靜態沉積的沉積率也能達到11%。如果考慮鍍附面積,靜態沉積的沉積率則達到35%。為提高沉積率,可以利用遮蔽的方法防止反濺射的發生;但遮蔽的方法在復雜形狀零部件上不太適用。

3.4 持續波狀化沉積

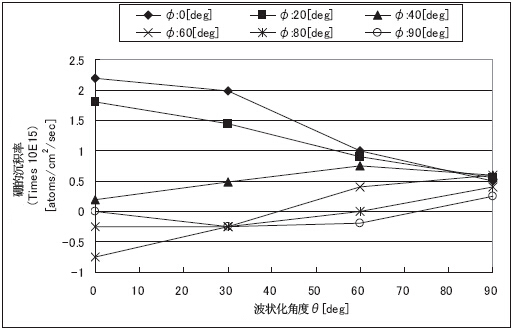

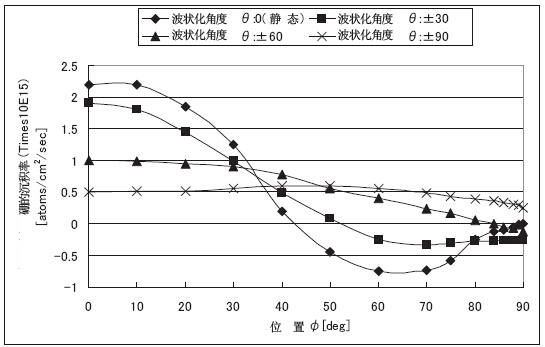

圖五為波狀化角度和離子流量對硼摻入率的依賴;硼原子流量保持在4.5×1015atoms/cm2/s。該結果和事前的實驗結果一致,說明硼反濺射量實測值SB適宜繼續用于模擬實驗和研究。

圖五:波狀化角度和離子流量對CBN薄膜中硼摻入率的依賴

圖六:半圓形襯底不同位置上波狀化角度對硼摻入率的依賴

圖七:θ=0°,±30°,±60°和±90°處硼的摻入率的分布

3.5 離散波狀化沉積

(i)硼達到率為3.2Å/s;(ii)0.5keV離子能量;(iii)離子流密度為600μA/cm2;(iv)注入離子源的氣體組份為Ar+36%N2;(v)壓力為1.3×10-2Pa。利用步進電機驅動裝置對半圓形襯底進行波狀化。離散波狀化角度(θ)為±12°、±35°、±58°,每個循環共10個停止位置。±12°、±35°、±58°處的停頓持續比率為1:1.3:0.6。

4、討論

沉積過程中目標BN和B的硼計算濺射量和實測反濺射量之間有差異。在CBN沉積過程中由于表面的能量狀態較高,實測反濺射量要比計算濺射量大。此外,沉積過程中CBN薄膜表面結構為六邊形而非立方體。根據俄歇深度剖析過程中的濺射率,CBN薄膜的蝕刻率為150A/s。六邊氮化硼的蝕刻率為450A/s,硅的蝕刻率為600A/s。

值得注意的是實測反濺射量SB取決于離子/原子到達率。流量密度為600μA/cm2時得到較高的SB值,和實驗結果一致,最小值都大于1000μA/cm2。但在較高離子流密度出略有差異,例如,蝕刻區和沉積區之間的離子流密度臨界值大于1600μA/cm2,但在1600μA/cm2處,利用實測SB的模擬結果顯示出完全的蝕刻(圖四)。

這說明雖然臨界值在實際應用中沒有必要,但還是需要對SB做出一些修正以實現精確模擬。這種差異說明了離子/原子到達率較高時,反濺射量是比較低的,和氮化硼的離子蝕刻情況幾乎相同。離子/原子到達率較低時,就變成了剛注入且遷移率較高的氮化硼和硼原子的蝕刻。

本研究已經討論了近化學計量條件,所以受到達率影響的濺射量差異就會少一點。但如果模擬時離子/硼到達率較高,還是需要考慮這種差異的。

對于襯底的運動,濺射量對入射角的依賴是實現IBAD法高效鍍附的關鍵;特別是需要較高離子/原子到達率的材料。

5、結論

(1)本研究為IBAD法工藝建立了一個簡單模型,并以此來預測曲面襯底上CBN薄膜厚度的分布。曲面襯底為靜態、持續旋轉、持續波狀化或離散波狀化。

(2)有實測結果推斷出的硼的實測反濺射量得到一下預測:

(i)在靜態沉積中,入射角θ大于40°即可形成CBN薄膜。

(ii)以θ>±75°的波狀化角度進行持續波狀化,即可鍍附整個半圓形襯底。

(3)離散波狀化沉積實驗數據證實了這種方法的可靠性。(編譯:中國超硬材料網)

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號