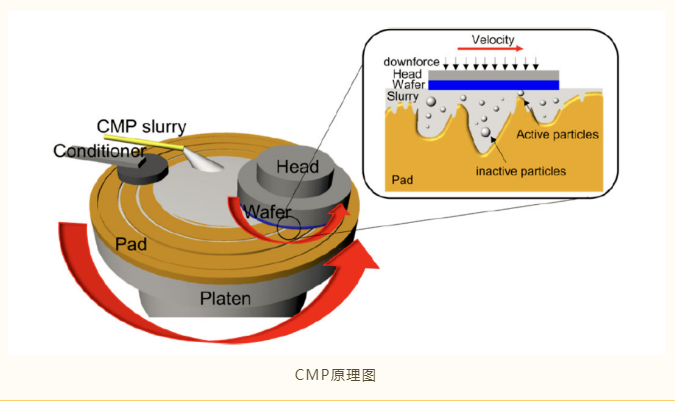

化學機械拋光(Chemical Mechanical Polishing,CMP)技術是超大規模集成電路制造工藝中的關鍵技術之一,能實現集成電路(IC)制造中晶圓表面全局平坦化,使其達到原子級超高平整度。

CMP工序中,拋光液是影響拋光效果的關鍵因素。其中的磨料是材料去除的工具,同時也參與了基底材料的表面腐蝕,因而磨料在拋光液中起著重要的因素。除了磨料本身的性質(如硬度、形貌、粒徑分布、大小)外,在拋光液中所占的固含量對拋光性能(拋光速率、損傷層、劃痕)等也會有很大的影響。

CMP原理圖

近年來,由于許多領域都對產品光潔表面有所要求,因此根據不同材料的物化性能和拋光要求,業界提出了多種拋光液用磨料設計方案。初步看可簡單分為單一磨料以及混合磨料兩大類,以下是它們的性能對比。

01單一磨料

單一磨料顧名思義即拋光液中只使用同一種磨料。目前其相關研究大部分集中于制備單分散、大粒徑磨料,以下是常見的材質選擇,具體要選擇哪種特定的單一磨料以及粒徑,則要考慮拋光目標材料的特性和要求,以及拋光液中所需的化學成分。不同的CMP應用可能需要不同類型的磨料。

①二氧化硅(SiO2):是一種常見的磨料,優點是選擇性和分散性好,機械磨損性能較好,其缺點是硬度較高,易在被拋光物體表面造成不平整,且在拋光漿料中易產生凝膠現象。

②氧化鋁(Al2O3):用于拋光各種表面的最重要的研磨材料之一,一般使用高純納米α-氧化鋁拋光粉,主要應用于光學玻璃、晶體和合金材料的拋光。

③碳化硅(SiC):用于特殊應用,如對一些特殊材料的拋光,具有較高的硬度和耐磨性。

④氧化鈰(CeO2):具有切削力強、拋光時間短、使用壽命長、拋光精度高等優點,主要應用于光學玻璃器件、電視機顯像管、光學眼鏡片、半導體晶片和金屬精密制品等的拋光。

⑤氧化鐵(Fe2O3):對某些特定材料的拋光具有優勢,也可用于玻璃,但速度較慢。

⑥金剛石(Diamond):最堅硬的磨料之一,常用于磁頭、硬盤、寶石、硬質玻璃、陶瓷以及硬質合金的超精密拋光。

……

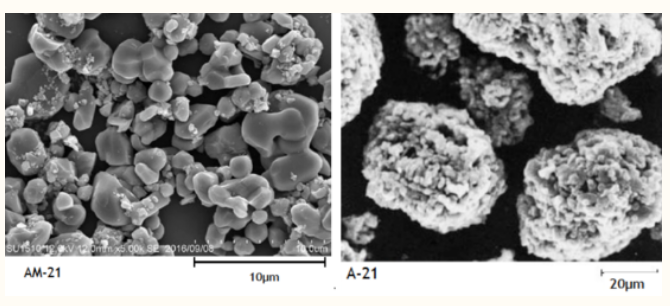

住友化學的AM21及A21氧化鋁磨料

單一磨料的主要優勢在于能使拋光過程的控制更容易(只需要考慮一種磨料的特性和反應,而不是多種磨料的復雜組合)以及保證拋光液的穩定性,在部分情況下使用單一磨料可能比混合多種磨料更經濟高效。但缺點就是單一磨料可能無法滿足不同部分的拋光需求,導致拋光不均勻。

例:

X.L.Shi等對比了分別采用Al2O3(平均粒徑1.9μm)和SiO2(平均粒徑100 nm)作為磨料對藍寶石晶圓CMP的效果。結果表明,采用Al2O3磨料可以獲得較高的MRR,但藍寶石晶圓表面劃痕較多;采用SiO2磨料CMP時MRR較低,但藍寶石晶圓的表面粗糙度可降至0.1 nm,獲得了原子級的光滑表面。

熊偉等采用粒徑分別為40、80和110 nm的SiO2磨料對藍寶石進行CMP,發現MRR隨著SiO2粒徑增大而增大,但是SiO2粒徑過大不利于形成光滑的表面,采用粒徑為80 nm的SiO2磨料時拋光效果較佳。

02混合磨料

隨著業界對拋光效率和表面質量要求的不斷提高,很多情況下采用單一磨料越來越難以滿足要求,因此需要尋求新型拋光磨料方案,混合磨料正是其中之一技術路線。在CMP中,混合磨料是指不同尺寸的同種磨料或不同種類磨料混合使用。

①混合粒徑

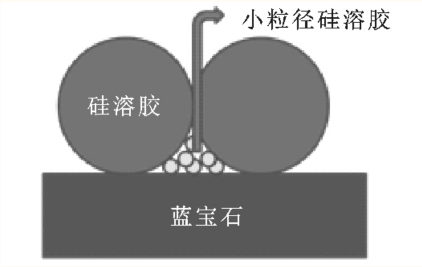

用不同粒徑的同一種磨料組合是一種常見的做法,通常被稱為磨料的分級。不同粒徑的磨料組合使用時,可以充分利用每種粒徑磨料的特點,如較大粒徑的磨料可以更快地去除表面的大部分材料,較小粒徑的磨料可以進一步細化拋光表面,因此可以更有效地改善表面平整度,也可以優化拋光效率,減少表面劃痕和損傷的風險。

混合粒徑磨料拋光藍寶石模型

例:

H.Kong等采用粒徑為20~95 nm的SiO2混合磨料對藍寶石進行CMP,MRR與采用平均粒徑為90.5 nm的SiO2磨料時相比提高了50%,不過表面粗糙度相近。

N.Bun-Athuek等研究了平均粒徑4 nm的SiO2顆粒與平均粒徑分別為20、55和105 nm的大顆粒SiO2混合使用的效果,發現與使用對應單一粒徑SiO2磨料時相比,藍寶石的MRR分別提高了85%、78%和32%,表面粗糙度從0.20、0.24和0.30 nm分別降至0.14、0.15和0.20 nm。

②混合種類

混合不同種類的磨料同樣是一種常見的做法,被稱為多磨料組合。因為不同種類的磨料具有不同的物理和化學特性,所以混合使用可以充分發揮每種磨料的優勢,進而提高拋光效果。

同時,通過混合不同種類的磨料還可以根據具體應用的需求進行調整和優化,提高CMP拋光過程的靈活性。例如CeO2、Al2O3、金剛石納米磨料、聚合物微球等與納米SiO2的混合磨料,在拋光中都有較好的效果。

萬金油搭配選擇:納米SiO2磨料

不過,由于不同磨料之間可能會相互影響,而且混合磨料、異形磨料大多數穩定性較差、易團聚,因此需要注意避免不良的相互作用,并進行大量實驗來確定各自的最佳比例和使用條件,確保混合磨料拋光過程的穩定性和可控性。

例:

于江勇等對比了采用平均粒徑都為30 nm的單一SiO2磨料和SiO2/Al2O3混合磨料對藍寶石襯底CMP時MRR的影響,發現在拋光液中加入20 mL/L的同粒徑20%Al2O3懸浮液時,MRR從9μm/h提高至11μm/h,CMP后藍寶石的表面粗糙度為0.23 nm。

D.Yin等采用摻雜MgO的納米SiO2磨料(平均粒徑85~95 nm)對藍寶石CMP,由于藍寶石表面與MgO和SiO2發生了固相化學反應,CMP過程中的化學作用增強,因此藍寶石的MRR增大,表面粗糙度減小。采用混合磨料來提升藍寶石CMP的效率與質量主要通過提高CMP過程中的化學和機械作用來實現。

資料來源:

屈明慧,牛新環,侯子陽,等.藍寶石化學機械拋光液的研究進展[J].電鍍與涂飾,2022,41(3):211-216. DOI:10.19289/j.1004-227x.2022.03.011.

趙之琳.基于混合粒徑磨料的CMP去除機理研究與應用[D].河北:河北工業大學,2021.

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號