2.鏜床鏜孔

鏜床鏜孔主要有以下三種方式:

(1)鏜床主軸帶動刀桿和鏜刀旋轉,工作臺帶動工件做縱向進給運動,如圖7-12所示。這種方式鏜削的孔徑一般小于120mm左右。圖7-12a所示為懸伸式刀桿,不宜伸出過長,以免彎曲變形過大,一般用以鏜削深度較小的孔。圖7-12b所示的刀桿較長,用以鏜削箱體兩壁相距較遠的同軸孔系。為了增加刀桿剛性,其刀桿另一端支承在鏜床后立柱的導套座里。

(2)鏜床主軸帶動刀桿和鏜刀旋轉,并做縱向進給運動,如圖7-13所示。這種方式主軸懸伸的長度不斷增大,剛性隨之減弱,一般只用來鏜削長度較短的孔。

上述兩種鏜削方式,孔徑的尺寸和公差要由調整刀頭伸出的長度來保證,如圖7-14所示。需要進行調整、試鏜和測量,孔徑合格后方能正式鏜削,其操作技術要求較高。

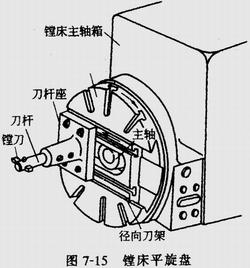

(3)鏜床平旋盤帶動鏜刀旋轉,工作臺帶動工件做縱向進給運動。

圖7-15所示的鏜床平旋盤可隨主軸箱上、下移動,自身又能做旋轉運動。其中部的徑向刀架可做徑向進給運動,也可處于所需的任一位置上。

如圖7-16a所示,利用徑向刀架使鏜刀處于偏心位置,即可鏜削大孔。Φ200mm以上的孔多用這種鏜削方式,但孔不宜過長。圖7-16b為鏜削內槽,平旋盤帶動鏜刀旋轉,徑向刀架帶動鏜刀做連續的徑向進給運動。若將刀尖伸出刀桿端部,亦可鏜削孔的端面。

鏜床主要用于鏜削大中型支架或箱體的支承孔、內槽和孔的端面;鏜床也可用來鉆孔、擴孔、鉸孔、銑槽和銑平面。

3.銑床鏜孔

在臥式銑床上鏜孔與圖7-12a所示的方式相同,鏜刀桿裝在臥式銑床的主軸錐孔內做旋轉運動,工件安裝在工作臺上做橫向進給運動。

4.浮動鏜削

如上所述,車床、鏜床和銑床鏜孔多用單刃鏜刀。在成批或大量生產時,對于孔徑大(>Φ80mm)、孔深長、精度高的孔,均可用浮動鏜刀進行精加工。

可調節的浮動鏜刀塊如圖7-17所示。調節時,松開兩個螺釘2,擰動螺釘3以調節刀塊1的徑向位置,使之符合所鏜孔的直徑和公差。浮動鏜刀在車床上車削工件如圖7-18所示。工作時刀桿固定在四方刀架上,浮動鏜刀塊裝在刀桿的長方孔中,依靠兩刃徑向切削力的平衡而自動定心,從而可以消除因刀塊在刀桿上的安裝誤差所引起的孔徑誤差。

浮動鏜削實質上相當于鉸削,其加工余量以及可達到的尺寸精度和表面粗糙度值均與鉸削類似。浮動鏜削的優點是易于穩定地保證加工質量,操作簡單,生產率高。但不能校正原孔的位置誤差,因此孔的位置精度應在前面的工序中得到保證。

5.鏜削的工藝特點

單刃鏜刀鏜削具有以下特點:

(1)鏜削的適應性強。鏜削可在鉆孔、鑄出孔和鍛出孔的基礎上進行。可達的尺寸公差等級和表面粗糙度值的范圍較廣;除直徑很小且較深的孔以外,各種直徑和各種結構類型的孔幾乎均可鏜削,如表7-1所示。

(2)鏜削可有效地校正原孔的位置誤差,但由于鏜桿直徑受孔徑的限制,一般其剛性較差,易彎曲和振動,故鏜削質量的控制(特別是細長孔)不如鉸削方便。

(3)鏜削的生產率低。因為鏜削需用較小的切深和進給量進行多次走刀以減小刀桿的彎曲變形,且在鏜床和銑床上鏜孔需調整鏜刀在刀桿上的徑向位置,故操作復雜、費時。

(4)鏜削廣泛應用于單件小批生產中各類零件的孔加工。在大批量生產中,鏜削支架和箱體的軸承孔,需用鏜模。

五、拉孔

拉孔是一種高效率的精加工方法。除拉削圓孔外,還可拉削各種截面形狀的通孔及內鍵槽,如圖7-19所示。拉削圓孔可達的尺寸公差等級為IT9~IT7,表面粗糙度值為Ra1.6~0.4μm。

1.拉削可看作是按高低順序排列的多把刨刀進行的刨削,如圖7-20所示。圓孔拉刀的結構如圖7-21所示,其各部分的作用如下:

柄部是拉床刀夾夾住拉刀的部位。

頸部直徑最小,當拉削力過大時,一般在此斷裂,便于焊接修復。

過渡錐引導拉刀進入被加工的孔中。

前導部分保證工件平穩過渡到切削部分,同時可檢查拉前的孔徑是否過小,以免第一個刀齒負載過大而被損壞。

切削部分包括粗切齒和精切齒,承擔主要的切削工作。

校準部分為校準齒,其作用是校正孔徑,修光孔壁。當切削齒刃磨后直徑減小時,前幾個校準齒則依次磨成切削齒。

后導部分在拉刀刀齒切離工件時,防止工件下垂刮傷已加工表面和損壞刀齒。

臥式拉床如圖7-22所示。床身內裝有液壓驅動油缸,活塞拉桿的右端裝有隨動支架和刀夾,用以支承和夾持拉刀。工作前,拉刀支持在滾輪和拉刀尾部支架上,工件由拉刀左端穿入。當刀夾夾持拉刀向左作直線移動時,工件貼靠在“支撐”上,拉刀即可完成切削加工。拉刀的直線移動為主運動,進給運動是靠拉刀的每齒升高量來完成的。

(1)拉削圓孔如圖7-23所示。拉削的孔徑一般為8~125mm,孔的長徑比一般不超過5。拉前一般不需要精確的預加工,鉆削或粗鏜后即可拉削。若工件端面與孔軸線不垂直,則將端面貼靠在拉床的球面墊圈上,在拉削力的作用下,工件連同球面墊圈一起略為轉動,使孔的軸線自動調節到與拉刀軸線方向一致,可避免拉刀折斷。

(2)拉削內鍵槽如圖7-24a所示。鍵槽拉刀呈扁平狀,上部為刀齒。工件與拉刀的正確位置由導向元件來保證。拉刀導向元件(圖7-24b)的圓柱1插入拉床端部孔內,圓柱2用以安放工件,槽3安放拉刀。

2.拉削的工藝特點

(1)拉削時拉刀多齒同時工作,在一次行程中完成粗精加工,因此生產率高。

(2)拉刀為定尺寸刀具,且有校準齒進行校準和修光;拉床采用液壓系統,傳動平穩,拉削速度很低(=2~8m/min),切削厚度薄,不會產生積屑瘤,因此拉削可獲得較高的加工質量。

(3)拉刀制造復雜,成本昂貴,一把拉刀只適用于一種規格尺寸的孔或鍵槽,因此拉削主要用于大批大量生產或定型產品的成批生產。

(4)拉削不能加工臺階孔和盲孔。由于拉床的工作特點,某些復雜零件的孔也不宜進行拉削,例如箱體上的孔。

六、磨孔

磨孔是孔的精加工方法之一,可達到的尺寸公差等級為IT8~IT6,表面粗糙度值為Ra0.8~0.4μm。

磨孔可在內圓磨床或萬能外圓磨床上進行,如圖7-25所示。使用端部具有內凹錐面的砂輪可在一次裝夾中磨削孔和孔內臺肩面,如圖7-26所示。

磨孔和磨外圓相比有以下不利的方面:

(1)磨孔的表面粗糙度值一般比外圓磨削略大,因為常用的內圓磨頭其轉速一般不超過20000r/min,而砂輪的直徑小,其圓周速度很難達到外圓磨削的35~50m/s。

(2)磨削精度的控制不如外圓磨削方便。因為砂輪與工件的接觸面積大,發熱量大,冷卻條件差,工件易燒傷;特別是砂輪軸細長、剛性差,容易產生彎曲變形而造成內圓錐形誤差。因此,需要減小磨削深度,增加光磨行程次數。

(3)生產率較低。因為砂輪直徑小,磨損快;且冷卻液不容易沖走屑末,砂輪容易堵塞,需要經常修整或更換,使輔助時間增加。此外磨削深度減少和光磨次數的增加,也必然影響生產率。因此磨孔主要用于不宜或無法進行鏜削、鉸削和拉削的高精度孔以及淬硬孔的精加工。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號