前言

超薄件一般是指厚度比小于1/20的工件。超薄刀具在刀具熱處理行業(yè)中是一種很難加工的產(chǎn)品。但做為全國(guó)復(fù)雜刀具生產(chǎn)大型定點(diǎn)廠家,我們?cè)谏a(chǎn)過程中卻經(jīng)常遇到這種超薄刀具。根據(jù)以往經(jīng)驗(yàn),在通常情況下超薄刀具熱處理工藝操作如下:

1. 裝爐:

箱式爐—采用平放于爐底,且注意爐底是否平整

鹽浴爐—將產(chǎn)品垂直吊掛在爐中

2. 加熱溫度的選擇:適當(dāng)提高淬火溫度,以增加淬火后殘余奧氏體含量。由于奧氏體的比體積較馬氏體組織小,可部分抵消由于組織轉(zhuǎn)變所引起的淬火畸變;同時(shí)奧氏體的塑性好有利于淬火后熱校直。

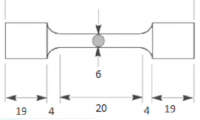

3. 淬火過程熱校直:利用冷卻過程的“相變超塑性”直接進(jìn)行校直,且使用專用卡具在每片產(chǎn)品間加入墊片,加壓夾持。如圖1、圖2 所示為密齒鋸片簡(jiǎn)圖及所使用的卡具。

. 回火:回火過程始終夾持在專用卡具中。

使用該熱處理工藝我們?cè)?jīng)大量生產(chǎn)過密齒鋸片等超薄刀具,但經(jīng)常出現(xiàn)碎裂現(xiàn)象。這就給生產(chǎn)造成不少損失。

隨著各行業(yè)生產(chǎn)的發(fā)展,企業(yè)間的競(jìng)爭(zhēng)加強(qiáng),不僅刀具產(chǎn)量加大,刀具內(nèi)在質(zhì)量的提高、成本的降低以及刀具復(fù)雜度都上升到一個(gè)新高度。超薄刀具也是這樣,其中,葉根銑刀就是一個(gè)極具代表性的個(gè)例。它不僅是一種超薄件,而且其有效尺寸變化極多,刀具精度也很高,這都增加了產(chǎn)品的熱處理難度。其外觀示意簡(jiǎn)圖(見圖3) 。由于其形狀復(fù)雜,如按以往經(jīng)驗(yàn)生產(chǎn),除所需卡具制作難度大外,其產(chǎn)品批次少,造成卡具使用率低,也使卡具成本提高。同時(shí),由于該產(chǎn)品加工難度大,如出現(xiàn)碎裂勢(shì)也會(huì)造成刀具成本加大。為此,我們依據(jù)熱處理原理,根據(jù)以往工作經(jīng)驗(yàn)大膽制定了新的工藝方案。

1 技術(shù)要求及熱處理工藝

1) 技術(shù)要求:

材料:W9Mo3Co4V

規(guī)格:φ240×6(mm)

硬度:64~66HRC

平面度:≤0.4mm

2) 設(shè)備:

中溫鹽浴爐(800 ℃~900 ℃)

高溫鹽爐(1200 ℃~1290 ℃)

2-3-5 鹽浴爐(550 ℃~650 ℃)

低溫硝鹽爐(280 ℃~290 ℃)

淬火卡具(見圖4)

回火筐(見圖5)

3) 工藝路線:

裝卡—中溫預(yù)熱—高溫加熱—2-3-5分級(jí)—低溫硝鹽—熱清洗—校直—裝筐回火(三次) —清洗—校直—防銹處理—檢查

4) 工藝:

預(yù)熱:850 ℃~900 ℃6 分鐘

最后加熱:1220 ℃3 分鐘

冷卻:580 ℃~620 ℃3 分鐘

270 ℃~280 ℃120 分鐘

回火:560 ℃60 分鐘(三次)

2 減少畸變的措施

1) 裝卡: 淬火—垂掛卡具上回火—裝專用回筐

2) 適當(dāng)降低淬火溫度:選擇在W9Mo3Cr4V鋼正常淬火溫度下還低5 ℃,主要是為了降低碳在奧氏體中的溶解度,以降低奧氏體的晶粒尺寸。這樣的效果: ①減小了奧氏體向其他組織轉(zhuǎn)變時(shí)產(chǎn)生裂紋的可能性。②降低組織轉(zhuǎn)變時(shí)體積比③組織轉(zhuǎn)速度有所提高④使貝氏體轉(zhuǎn)變開始點(diǎn)溫度升高,從而增大貝氏體的轉(zhuǎn)變量。

3) 采用等溫淬火:其轉(zhuǎn)變產(chǎn)物為——下貝氏體(30%)+殘余奧氏體+剩余碳化物從而減小變形量,同時(shí)也易于校直(殘余奧氏體和下貝氏體韌性都較好) 。

4) 淬火后采用熱校直:由于此時(shí)刀具組織為殘余奧氏體,下貝氏體易于校直。

5) 回火時(shí)采用專用筐:其有利于①刀具自重減小變形②筐外架保護(hù)刀具,減小與其它產(chǎn)品碰撞。

3 小結(jié)

采用上述工藝操作后,此次葉根銑刀的熱處理工序達(dá)到工藝要求。后經(jīng)數(shù)次刀具生產(chǎn)實(shí)驗(yàn),例:規(guī)格——φ240×8(mm)錯(cuò)齒三面刃銑刀的熱處理,其效果亦良好。即本工藝針對(duì)小批量超薄刀具效果良好。

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003646號(hào)

豫公網(wǎng)安備41019702003646號(hào)