摘要:分析了超微細切削加工的機理、特點及技術難點,并對最小切削厚度與刀具刃口圓弧半徑的關系進行了量化分析。討論了切削過程中的微振動、刀具的磨損和崩刃、材料的微量切削加工性、機床的動特性、加工環境的穩定性等因素對超微細切削過程的影響,并提出了解決措施。

1 引言

微細加工技術是指微小尺寸零件的制造加工技術。隨著航空航天、國防工業、現代醫學以及生物工程技術的發展,出現了越來越多的小型化、微型化設備和微小尺寸零件,利用微細加工技術制造的各種微機械如微型電動機、微型傳感器、微型泵等有著日益廣闊的應用前景。現代制造技術對微細加工的要求也越來越高,已發展到超微細加工;向現有制造技術的加工極限挑戰,發展超精密加工、超微細加工和納米加工技術,已成為現代制造技術的一個發展方向。

微細加工技術不僅包含各種傳統的精密機械加工方法,同時還包含如電子束加工、離子束加工、化學加工等特種加工方法。這些特種加工方法目前在微細加工領域都得到了很好的應用,而微細、超微細領域的切削加工卻存在著一些技術難點,限制了它的廣泛應用。因為即使是傳統的機械加工,對微小尺寸與普通尺寸的加工機理和方法也不相同。本文通過研究超微細加工的機理,分析超微細加工中的技術難點及其對加工過程的影響,并提出了解決措施。

2 超微細切削加工的機理

普通切削和微細切削在加工機理上各不相同。在普通切削時,由于工件尺寸較大,允許的切削深度、進給量均較大;而在微細切削時,由于工件尺寸微小,從強度、剛度上都不允許采用較大的切削深度和進給量,同時為保證工件尺寸精度的要求,最終精加工的表面切除層厚度必須小于其精度值,因此切削用量必須很小。

一般的金屬材料是由直徑為數微米到數百微米的晶粒構成。由于微細切削的切削深度非常小,特別是亞微米和納米級的超微細切削,通常切削深度小于材料的晶粒直徑,使得切削只能在晶粒內進行,這時的切削相當于對一個個不連續體進行切削,所以微細切削是一種斷續切削。由于材料存在微觀缺陷以及材質分布的不均勻性,使刀具在切削時的切削力變化較大,且切削刃將受到較大的沖擊和振動。

2.1 微細切削的切削力特征

微細切削加工是一種超微量分離技術,切削時金剛石刀具刃口附近的切削力為亞牛頓級甚至更小。切削力能清晰地反映切屑的去除過程,因此研究切削力模型有助于了解切屑的切削特性。微細切削時的切削力特征為:切削力微小,單位切削力大,且切深抗力大于主切削力;切削力隨切削深度的減小而增大,且在切深很小時切削力會急劇增大。這就是切削力的尺寸效應。

微細切削時切削力的物理模型與刀具刃口的亞微米結構關系密切。由于切削刃刃口圓弧半徑的存在,切削刃在納米量級切削時有一個很大的負前角,使切削變形增大,故切削時的單位切削力大;同時,由于微細切削往往在晶粒內部進行,切削力必須大于晶體內部的分子、原子結合力,因而使單位切削面積上的切削力急劇增大。

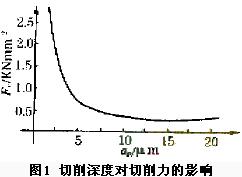

與普通切削時切削力隨切削深度的增大而增大不同,微細切削時的切削深度和進給量都很小。由于刀具刀尖圓弧半徑和刃口圓弧半徑的存在,使切削變形明顯增大。切削深度很小時,刀尖圓弧半徑造成的附加變形占總切削變形的比例很大。由于切削力的尺寸效應,所以切削深度越小,切削力越大(微細切削時切削深度對切削力的影響如圖1所示)。

2.2 微細切削的最小切削厚度

在機床條件最佳時,采用極鋒利的金剛石刀具可以實現納米級的連續穩定的切削。能穩定切削的最小有效切削厚度稱為最小切削厚度,微細切削可以達到的最小切削厚度與金剛石刀具刃口的圓弧半徑、被切材料的物理力學性能相關。

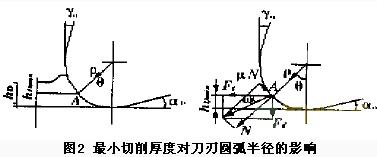

如圖2所示,工件上A點處受主切削力Fc及其垂直力Fd的作用,形成合力F(合力F也可分解為A點處的法向力N和摩擦力µN),合力F的方向即為A點處所受的正應力方向。當A點的正應力方向與切削速度方向的夾角w約為45°時(對于不同的加工材料,所要求的夾角大小也不同,用金剛石刀具加工鋁合金時,夾角約為38°~45°),A點以上被加工材料堆積形成切屑,而A點以下被加工材料經彈性、塑性變形,形成加工表面,此時A點即為最小切削厚度的極限臨界點。極限最小切削厚度hDmin可通過下式求得:

hDmin=r(1-cosq) (1)

式中:r——切削刃刃口圓弧半徑

由圖2可知,q+w+b=90°,即 q=90°-(w+b) (2)

式中:b——刀具與工件材料的摩擦角,tgb=µ(摩擦系數),用金剛石刀具切削鋁合金時摩擦系數約為0.12~0.26

w——正應力方向與切削速度方向的夾角,w值與工件材料的強度、延伸率、摩擦系數以及A點位置的高低有關,根據經驗w=38°~45°

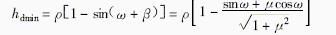

將式(2)代入式(1)化簡得:

當w=45°時,上式可簡化為:

由上式可見,極限最小切削厚度hDmin與刃口圓弧半徑r、材料本身的物理力學性能及刀具—工件間的摩擦系數有關。hdmin值與r值的關系見下表。

根據經驗,可取w=42°,當µ=0.12~0.26時,hDmin=(0.165~0.246)r。

由此可見,若要實現切削厚度為納米級的超薄切削,此時所用金剛石刀具的刃口圓弧半徑應為4~6nm,這是刃口半徑極小且極為鋒利的刀具。

2.3 切削溫度的影響

由于微細切削的切削用量極小以及金剛石刀具和工件材料具有高導熱性,因此,與傳統切削相比,微細切削的切削溫度相當低。但對于精度極高的超微細加工來說,加工溫度的微小變化對加工精度的影響也是不可忽略的。同時,切削溫度對刀具磨損影響較大,切削溫度在金剛石刀具的化學磨損中的影響也極為顯著。

2.4 微細切削過程的復雜化

極小的切削深度(納米級)、有限的刃口半徑、切削厚度相對于刃口半徑的低比率、切削刃質量以及發生在后刀面上的少量刀具磨損都會使超微細加工過程復雜化。三個變形區的變形,尤其是第三變形區的刀具—工件間的摩擦以及由于被加工表面的彈性恢復會引起刀具磨損,從而產生切削熱,影響加工表面的完整性,并引起亞表面損傷。當切削厚度與刃口半徑處在同一數量級的時候,由于刀具前角的改變(負前角)而產生的滑擦、耕犁現象對于切削過程的影響也是顯而易見的。

3 超微細切削加工的技術難點

微細切削加工主要是指對零件尺寸在1mm以下、加工精度為0.01~0.001mm的微細尺寸零件的加工;超微細加工是指對尺寸在1µm以下的超微細零件的加工;納米級超微細加工是指對微細度為1nm 以下的零件進行的加工。實現納米級超微細切削加工主要存在以下技術難點:

3.1 材料微量加工性的影響

材料的去除過程不僅取決于切削刀具,同時也嚴格受制于被加工材料本身。超微細切削加工材料的選擇以納米級的表面質量為前提,稱為材料的“微量加工性”(可用納米級表面粗糙度及在某一加工距離上對刀具磨損的可忽略性來定義)。影響材料微量加工性的因素包括被切削材料對金剛石刀具的內部親合性(化學反應)、材料本身的晶體結構、缺陷、分布和熱處理狀態等(如多晶體材料的各向異性對零件加工表面完整性具有較大影響)。

3.2 單位切削力大

微細切削是一種極薄切削,切削厚度可能小于晶粒的大小,故切削力的特征是切削力微小,但單位切削力非常大。實現納米級超微細加工的物理實質是切斷材料分子、原子間的結合,實現原子或分子的去除,因此切削力必須超過晶體內部的分子、原子結合力。當切削深度和進給量極小時,單位切削面積上的切削力將急劇增大,同時產生很大的熱量,使刀刃尖端局部區域的溫度升高,因此在微細切削時對刀具要求較高,需采用耐磨、耐熱、高溫硬度高、高溫強度好的超硬刀具材料。在切削鋁合金等有色金屬時,最常用的是金剛石刀具。

3.3 刃口圓弧半徑對超微量切削厚度的限制

刀具刃口半徑限制了其最小切削厚度,刀具刃口半徑越小,允許的最小切削厚度也越小。由表1可知

hDmin=(0.165~0.246)r

目前常用的金剛石刀具的刀刃鋒利度約為r=0.2~0.5µm,最小切削厚度可達0.03~0.15µm;經過特殊刃磨的刀具可達r=0.1µm,最小切削厚度可達0.014~0.026µm。若需加工切削厚度為1nm的工件,刀具刃口半徑必須小于5nm,而目前對這種極為鋒利的金剛石刀具的刃磨和應用都非常困難。

3.4 刀具的磨損和破損

由于金剛石刀具存在微磨損,在切削一段時間后,刀具磨損會逐漸加劇,有時甚至會突然惡化。金剛石刀具的失效有兩種形式:崩刃和磨損。金剛石刀具的機械磨損和微觀崩刃是由刀刃處的微觀解理造成的,其磨損的本質是微觀解理的積累。累積的金剛石刀具磨損主要發生在刀具的前、后刀面上,在經過數百公里的切削長度之后,這種磨損變為亞微米級磨損。由于氧化、石墨化、擴散和碳化的作用,金剛石刀具也會產生熱化學磨損。崩刃是當刀具刃口上的應力超過金剛石刀具的局部承受力時發生的,是最難預測和控制的損傷,而且對加工表面質量的影響比前、后刀面磨損的影響要大。降低切削溫度可有效減少刀具磨損。此外,在充滿飽和碳氣體中進行切削也可抑制金剛石刀具的碳化作用。

3.5 切削過程中的微振動

工件表面形貌是由于刀具的輪廓映射到工件上的結果,因此加工表面粗糙度由刀具和工件之間相對運動的精度及刀具刃口形狀決定。微細切削時,由于切削深度常常小于材料的晶粒直徑,所以相當于對一個個不連續體進行切削。這種微觀上的斷續切削及機床的動特性會引起切削過程中的微振動。微細切削中的微振動對加工表面質量的影響也不容忽略

3.6 積屑瘤對加工過程的影響

超微細切削時,積屑瘤的影響不容忽視。積屑瘤影響切削力和切削變形,冷焊在刀刃上的積屑瘤還會影響加工表面粗糙度。除刀刃的微觀缺陷對積屑瘤的產生有直接影響外,切削速度和進給量對積屑瘤產生的影響也是顯而易見的。微細切削時,在所有切削速度范圍內都有積屑瘤存在,但切削速度的大小將影響積屑瘤的高度:切削速度越低,積屑瘤越高(切削速度V對積屑瘤高度的影響見圖3);進給量越小,積屑瘤也越高(進給量f對積屑瘤高度的影響見圖4)。

4 措施與方法

要解決超微細切削加工存在的上述技術難點,加工時應采取以下技術措施與方法:

4.1 合理選材

為了提高超微細加工表面質量,應合理選擇工件材料。選擇微量加工性較好的工件材料(如非晶體材料或擁有精細晶粒結構的材料)可以得到加工表面完整性較好的工件表面。

4.2 減小刃口圓弧半徑

用金剛石刀具超精密切削加工有色金屬和非金屬材料,能獲得Ra0.02~0.002µm 的鏡面,精細研磨刀具后可切出厚度達1nm 的切屑。目前金剛石刀具的刃口質量主要靠在旋轉的鑄鐵盤上對金剛石刀具刃口進行精細研磨、拋光獲得,而采用離子束加工及化學拋光加工可使被加工刀具具有亞微米級的形狀精度。

4.3 采用斜角切削

斜角切削可以增大實際切削前角,減小切削刃圓弧半徑及極限最小切削厚度,從而實現超薄切削和微細切削。微細切削時,刃傾角的選擇需綜合考慮金剛石刀具晶面的選擇及刃磨。

4.4 選擇適當的刀具前、后刀面

天然金剛石具有硬度高、耐磨性強、高溫強度高、導熱性好、與有色金屬間的摩擦系數低、能磨出極鋒利的刀刃等一系列優異特性,因此,雖然天然金剛石價格昂貴,但仍是不可替代的超微細切削刀具材料。

金剛石晶體具有強烈的各向異性,因此金剛石刀具前、后刀面的晶面選擇顯得尤為重要。通常用作刀具前、后刀面的金剛石晶面為(1 0 0)晶面和(11 0)晶面。用摩擦系數小的(1 0 0)晶面作為刀具的前、后刀面,可減小切削變形,減小刀具后刀面與加工表面間的摩擦及加工表面的殘余應力。同時,用(1 0 0)晶面作為刀具的前、后刀面,耐磨性好,刀刃的微觀強度高,不易產生微觀崩刃,這對于保持刀刃鋒利度、延長刀具使用壽命非常有利。

4.5 穩定的機床動特性和加工環境

要實現超微細切削,合理選擇機床的動特性和保持加工環境的穩定性也非常重要。加工機床應配備高精度的微量進給裝置,能夠實現精確、穩定、可靠和快速的微位移;同時要求加工應具備超穩定的加工環境,以保證加工過程在嚴格的恒溫、恒濕、防振、超凈條件下進行,盡可能減小微振動對加工表面質量的影響。

4.6 降低切削溫度

由于切削用量通過切削溫度的變化來影響刀具積屑瘤高度,因此使用切削液降低切削溫度是抑制積屑瘤、減小刀具磨損的有效措施。

5 結語

超微細切削是一種微觀斷續切削,單位切削力大,工件加工表面質量受多種因素制約,切削加工過程復雜。本文通過對超微細切削時最小切削厚度和刀具刃口圓弧半徑的關系進行量化,提出了選擇微量切削性好的工件材料、采用斜角切削、精細研磨刀具、減小刀具刃口圓弧半徑、選擇合適的金剛石晶面作為刀具的前、后刀面以及降低切削溫度等實現超微細切削加工的技術措施,同時指出,高精度的機床和超穩定的加工環境也是實現超微細切削的一個重要條件。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號