航空航天、船舶、能源、交通等領域的高速發展對機械制造業的要求越來越高,尤其是先進加工制造業。高速切削加工領域是先進加工制造業的重要組成部分,其優勢在于極高的加工精度、極快的加工效率和極好的加工表面質量。在進行高速切削加工時,切削刀具的狀態對于生產效率和表面加工質量有重要影響,因此,刀具磨損的在線監測具有重要意義。

刀具在高速狀態下進行切削時,與工件接觸區域的溫度急劇升高,使刀具的磨損加速,導致工件表面質量下降,而當刀具劇烈磨損甚至破損崩刃時還會對機床和操作人員造成危險。研究表明,由于刀具磨損和破損而造成的機床停機時間占全部停機時間的20%,所以有必要對刀具磨損在線監測進行研究,避免因刀具未達到磨損要求而更換,防止刀具磨損至破損對工件和機床造成損害;同時無需依靠人工經驗來判斷刀具是否需要更換。研究證明,刀具監測系統能提高加工效率10%~50%,降低生產成本10%~40%。

刀具磨損監測過程如圖1所示。本文對近年來刀具磨損在線監測所采用的監測信號、信號特征的提取方法以及分類識別模式進行歸納和總結,并對未來的研究方向進行展望。

1 監測信號

目前,刀具監測方法大致分為直接測量法和間接測量法。直接法通過某種特定的直接測量方式來獲得刀具的后刀面磨損量;間接法是測量與刀具磨損相關的信號并通過映射關系來間接獲得刀具的磨損量。

(1)直接測量法

直接測量法主要分為光學圖像法、接觸式電阻測量法和放射性元素法。直接測量法對刀具進行直接測量,測量精度高,但是對于切削環境有較高的要求。切削液、照明還有切屑都會影響測量結果。此外,由于測量方式的原因,直接測量法必須在切削過程的間隔進行離線監測,造成切削過程的不連續性,延長加工時間,不利于實際應用。

圖1 刀具磨損監測過程

光學圖像法是最早應用于刀具磨損監測的傳統方法,其主要原理是在刀具切削后,后刀面磨損面比未磨損表面具有更高的反射率,研究中用這一特征來表征刀具磨損的參數。相關文獻均采用了光學圖像法進行刀具磨損的監測。Kurada S.等總結了這種方法的不足并進行了展望,指出了光學圖像法受切削液和切屑的影響較為明顯,只能應用于切削間隔中。

接觸式電阻測量法的原理是刀具和工件之間的接觸面積隨刀具磨損的增大而增加,在有電流通過時連接處的電阻會減小。這種方法有一定應用,但是研究發現切削力的變化會影響電阻的變化,對測量的結果產生較大影響,所以無法在實際生產中應用。

放射性元素法是指在刀具的切削刃處添加具有放射性元素的材料,在切削加工過程中,刀具材料會隨著磨損逐漸進入到切屑中,檢測切屑中的放射性元素強度可以得出刀具磨損量。這種方法得出的測量結果較為準確,但過程較為復雜,前期需要在刀具中添加放射性元素,由于放射性元素對人體和環境都有害,所以只能用于研究,無法應用于實際生產中。

(2)間接測量法

間接測量法是基于信號分析的測量方法。通過獲得一種或多種切削加工過程中產生的信號(如切削力信號、振動信號、聲發射信號、電機電流與功率信號等),分析這些信號與刀具磨損的隱藏關系來間接分析出刀具磨損量。相比于直接測量法,間接測量法的測量精確度有所下降,而且需要繁雜的信號后處理分析過程,但是可以在切削過程中實時監測,不需要停機或在切削間隔中檢測,所以具有很大的實際應用意義。

①切削力信號

切削力是切削加工中的重要信號,能反映很多切削過程的信息。在切削過程中,刀具與工件發生相對運動,在力與溫度的作用下會逐漸磨損。磨損的刀具在切削中會產生更大的切削力。刀具磨損越劇烈,切削力越大。依據該原理,有很多研究將切削力信號用于刀具磨損監測,切削力信號作為刀具磨損監測的技術,也是研究最為廣泛和成熟的技術。

申志剛采集了不同刀具狀態下三個方向的切削力信號,對信號進行時域分析和頻域分析,用分類模型進行刀具狀態分類;王玫等將銑削力信號數據進行小波包分解,得到各頻帶上的能量信號并用作刀具磨損狀態的特征;王曉強分別測量了銑削力和振動信號數據,發現切削力變化幅度大且曲線平穩,三個方向的力中進給力變化幅度最大;李光輝提取旋轉超聲加工中的切削力和振動信號,并進行時頻域分析,對選取出的特征分別計算類內離散度、類間離散度和敏感度表征的選擇因子,選取選擇因子較高的特征進行刀具磨損分類。研究結果表明,通過這種方式選擇的特征因子對刀具磨損的敏感度高,不易受外界環境影響。

國外將切削力用于刀具磨損監測的研究也較多。Gao D.等和Freyer B.H.等研究了一種基于切削力統計參數的刀具磨損監測模型框架。在比較正交力和單向應變分量后,發現利用這兩種參數的刀具磨損預估誤差之間的差異小于5%的概率為95%;Chen X.Q.等通過銑削鎳基合金獲得銑削力信號,發現三個方向的力分量的均值均隨切削長度和刀具磨損的增加而逐漸增加,其中Z方向的力增加最為明顯,而且研究發現力信號與刀具后刀面磨損寬度存在近似線性的關系。

通過切削力信號監測刀具磨損程度的方法雖然有很多優點,但是也存在一些不足,使之應用于工業生產有一定困難:

測力儀體積大,價格高,會增加生產成本;

測力儀的安裝會對機床的工藝系統產生影響,尤其是主軸和臺架的運動控制,削弱機床的剛度;

測力儀通常安裝在工件下面,導致加工工件的體積不宜過大,不適用于加工大型工件。

②振動信號

機床加工工件時,由于刀具與工件的相對運動產生摩擦,不可避免地要產生機床振動。隨著刀具磨損的增加,切削力增加,振動的幅度和頻率也隨之增加。振動信號可以用來表征刀具磨損的程度。測量振動信號一般使用壓電式加速度傳感器。

Antic′ A.等闡述了實時獲取高質量的振動狀態信息的過程,強調了振動信號的采集和處理模塊,對磨損的形成機制和分段類型給出了清晰的解釋,并將其應用于開發刀具磨損識別系統;Hsieh W.H.等通過振動分析檢測了刀具磨損的變化,發現振動對方向敏感,且特征選擇對神經網絡分類有重要意義;Elangovan M.等提出了一種基于決策樹的振動信號刀具磨損預測算法,使用十折交叉驗證來評估決策樹算法生成的預測模型的準確性,最大分類準確率為87.5%;張彥超進行了高溫合金的銑削試驗,采集了振動信號,通過提取時域、頻域特征組成了訓練樣本集和測試樣本集,利用多尺度主元分析模型進行了訓練和測試,發現基于該模型的銑削刀具磨損監測方法誤報率和漏報率均較低,準確率最高達到100%,平均準確率99.1%,證明了該方法對刀具磨損狀態監測的有效性。

振動信號應用于刀具磨損監測領域有測量簡單、儀器成本低的優點,但也有許多實際問題難以克服:

安裝位置會對振動信號產生影響,振動信號會隨傳感器與切削刃的距離增加而減小。如果安裝位置距離切削刃過近,產生的切屑可能會崩出,撞擊傳感器造成錯誤信號,甚至毀壞傳感器;

銑削作為一種常見加工方式,其特點是斷續切削,切削刃周期性地參與切削過程,間隔時間是空切過程,這期間不可避免地會產生振動。由于較難區分切削過程和空切過程產生的振動信號,因此限制了振動信號在銑削加工中的應用;

振動信號還會受到加工系統自身振動、周圍環境噪聲的影響。

③聲發射信號(AE)

聲發射是固體材料在受到外力作用產生變形、斷裂或者內部應力超過屈服極限進入不可逆的塑性變形階段后,以瞬態彈性波形式釋放應變能的現象;金屬切削加工中聲發射現象的常見來源是:工件塑性變形、切屑塑性變形、導致刀具后刀面磨損的工件與后刀面的摩擦、導致月牙洼磨損的切屑與前刀面的摩擦、切屑與刀具碰撞、切屑斷裂、刀具破損等。聲發射產生位置如圖2所示。

圖2 切削過程中產生的聲發射信號

金屬切削產生的聲發射信號由連續信號和瞬態信號組成。連續信號與主區域的剪切和刀具前刀面和后刀面的磨損有關,而瞬態信號則是由刀具或切屑的斷裂所造成。切削過程的聲發射信號類型如圖3所示。聲發射信號的頻率一般在10kHz-10MHz之間,該頻率范圍遠高于機械振動和環境噪聲的頻率,所以具有靈敏度高、抗干擾能力強的優點。

圖3 切削過程的聲發射信號類型

聲發射信號被廣泛應用于刀具磨損監測領域。Moia D.F.G.等提出了一種利用聲發射技術監測氧化鋁砂輪的方法,通過從原始聲發射信號中提取統計量,使用神經網絡算法將磨削條件分類為鈍和銳;Kannatey-Asibu E.等使用聲發射傳感器的頻率分量來評估四個分類器的精度,并研究了分類器融合的概念,用于監控加工過程中的刀具磨損,通過對單個函數中分類器的預測加權,并根據工具狀態自適應加權,將分類率提高到98%以上;宋偉杰等利用希爾伯特黃變換對采集到的聲發射信號進行處理,得到Hilbert時頻譜,同時計算Hilbert邊際譜及其統計特征量,利用等距特征映射算法進行特征融合及優化,將優化后特征向量送入支持向量機中進行分類,最后的識別率達到95%以上;Kosaraju Satyanarayana等利用聲發射信號監測PVD/TiAlN涂層硬質合金刀具加工鈦合金時不同時間間隔的后刀面磨損演化,發現信號的均方根值在30-60kHz的頻率范圍內隨后刀面刀具磨損值的增加而顯著增加,提出了AE信號的回歸模型,其最大殘差在2.33%左右。

然而,聲發射信號技術也有一些缺點:

確定聲發射傳感器的安裝位置較為困難,因為聲信號在接觸面傳播時會有很大的損耗,所以傳感器需安裝在距離刀具很近的位置,一般直接安裝于刀桿后部,但是對于旋轉切削,這種方式并不可行;

機械加工過程中產生聲發射信號的來源有很多,從中找到可以準確反映刀具磨損的信息比較困難;

聲發射信號的監測設備成本較高。

④電流與功率信號

當刀具磨損時,切削力會增大,導致切削功率增大,機床的電機電流和負載功率增大。所以,電機的負載功率、電流電壓的相位差以及波形變化等參數可以反映刀具磨損的信息。電流與功率信號的刀具磨損監測歸根到底是切削力的刀具磨損監測,但相比于切削力的刀具磨損監測,電流與功率信號的刀具磨損監測具有成本低、傳感器安裝方便的優點。Lin X.等提出了一種基于順序主軸電流信號的刀具狀態監測方法,并應用支持向量機進行刀具破損識別;Pal S.等利用小波包樹和主成分分析從電機電流中提取刀具磨損敏感特征,訓練了一個人工神經網絡,將切削條件與刀具磨損特征相關聯,從而可以根據切削條件預測刀具磨損量;謝楠等提出了一種基于主成分分析(PCA)與支持向量機相結合的刀具磨損狀態監測模型,通過功率傳感器采集切削過程中的電流和功率信號,采用PCA對采集的參數進行特征提取,選擇對刀具磨損狀態影響最大的主成分作為支持向量機的輸入樣本,實現對刀具磨損狀態的準確識別。但是也存在一些缺點,例如由于是通過電流與功率反映切削力變化進而間接反映刀具磨損狀態,所以對于刀具磨損的敏感度較低;此外,采用電流傳感器會有延遲效應。

⑤多種信號結合的監測

單一信號的監測已廣泛應用于刀具磨損監測,然而單一的傳感信號有各自的缺陷以及易受到加工參數、機床剛度、工件材料特性以及周圍環境噪聲的影響,如圖4所示。

為了避免這種影響,多個傳感器信號的刀具磨損監測方法逐漸被廣泛采用。每種信號對于不同刀具磨損的狀態敏感度有所不同,所以一種信號對于某個刀具磨損狀態的敏感度損失可以被另一種信號彌補,從而提高刀具磨損狀態分類精度,這是多種信號結合的監測手段被應用的最主要原因。Beruvides G.等從切削力和振動信號中提取小波特征輸入到人工神經網絡模型中,從而得到較好的相關性和較強的泛化能力;Silva R.H.L.D.等研究了基于聲發射和切削功率信號的概率神經網絡在銑削過程中刀具磨損監測的應用;Aliustaoglu C.等采用振動、聲發射和切削力作為模糊分類器的輸入信號,對刀具磨損進行監測。

圖4 間接監測信號的原理及缺陷

然而刀具磨損監測中使用的傳感器不能太多。首先,傳感器數目的增加直接導致生產和維護的成本增加,不利于實際生產中的成本控制。其次,傳感器的安裝會對切削過程產生干擾,安裝過多傳感器時干擾會被疊加放大,甚至對切削過程產生嚴重影響。最后,傳感器增加會產生大量的信號數據,增加信號處理的負擔,降低監測的實時性,同時產生的大量冗余信息也會惡化監測模型的精度。所以,選取適當的傳感器信號組合并很好地融合相互補足較為重要。

2 信號處理

在獲得傳感器信號后,隨即對信號進行處理與分析。切削加工信號具有是非線性時變特性,且伴隨著其他環境因素的干擾,所以需要對信號進行預處理來消除干擾,提高信號的信噪比。預處理包括模擬預處理和數字預處理。模擬預處理的目的是為數字預處理準備原始數據;而數字預處理則是使用低通或者帶通濾波器對數字化信號進行濾波,從而濾除噪聲。信號預處理是為了特征提取做準備。

特征提取是指運用合適的信號處理方法從數量龐大、隨機性較強的數字信號中獲取與刀具磨損相關,能直接反映刀具磨損狀態的信息,并從中選出表現較好的特征,達到降維的目的,為后續模型分類工作做準備。

特征提取的目的包括:

①去除不相關的冗余信息,選出與刀具磨損相關的特征,作為模型的輸入;

②控制選取特征的數量,從中選出最為相關的特征,減少模型構建的計算負擔和提高在線監測的及時性。

少量高度相關的特征參數可以生成更精確、更魯棒的模型,保證刀具監測系統的精確性。特征提取的方法包括時域和頻域分析、小波變換分析、經驗模態分解等。

(1)時域分析

時域分析方法是信號分析方法中最常用的方法,通過對信號的波形、幅值和時域特征參數的分析來反映刀具磨損狀態的變化。信號的時域表示為

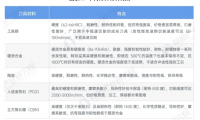

脈沖函數δ(t)為信號時域表示的基函數。通過計算信號的均值、均方根、方差、標準差、偏度、峭度等參數來提取與刀具磨損相關的特征。表1列舉了常用時域統計參數及計算公式,傳感器信號樣本數據為{xi(t),i=1,2,…,N}。

表1 常用時域統計參數及計算公式

(2)頻域分析

傳感器所獲得的信號一般為時域信號,而刀具磨損發生時,往往伴隨著傳感器信號頻率發生變化。為了分析這種變化,獲得更多關于刀具磨損狀態的信息,需要將時域信號轉化到頻域上進行分析。通過時間和頻率的聯合函數來表示復雜的時域信號,將時域信號變換至頻域加以分析的方法稱為頻域分析。頻域分析基于快速傅里葉變換(FFT)將信號進行頻譜分析,其目的是獲得信號的頻率結構以及各諧波幅值、相位、功率及能量與頻率的關系。常用的頻域特征有均方頻率、頻率方差、重心頻率、頻段能量等,如表2所示,設信號{xi(t),i=1,2,…,N}的功率譜為p(f)。

表2 常用頻域特征及計算公式

(3)小波變換分析

切削加工過程中產生的信號是非平穩的,而傳統的傅里葉變換需要假定信號平穩,所以需要一種方法有效分析這種信號的特征。在關于非平穩信號處理的研究中,小波變換分析的應用最為廣泛,有線性變換、不產生畸變、能在時域和頻域同時對信號進行局部分析的優點。同時小波變換的計算速度快,特征提取可以大幅減少處理時間,有助于提高監測的實時性。

小波變換定義為:設ψ(t)∈L2(R),若其傅里葉變換滿足

則稱ψ(t)為一個基小波或小波母函數,式(2)稱為小波函數的可容許條件。將基小波函數ψ(t)經時間平移和尺度伸縮,得到小波序列為

式中,a、b分別為伸縮和平移尺度因子;ψ(a,b)(t)為依賴于參數a、b的基小波函數。

定義下式

為關于基小波ψ(t)的連續小波變換,函數f(t)可以展開為小波級數,即

式中,Cj,k為小波變換系數。

ψj,k(t)由基本小波函數經過平移和收縮可得

小波分析的本質是將L2(R)空間中的任意函數f(t)表示成其在具有不同伸縮因子a和平移因子b的ψ(a,b)(t)之上的投影的疊加。小波分析將一維時域函數映射到二維“時間—尺度”域上,因此小波分析具有多分辨率特性。

小波包分析能夠為信號提供一種更精細的分析方法,將頻帶進行多層次劃分,并能根據被分析信號的特征,自適應地選擇相應頻帶,使之與信號頻譜相匹配。小波包分析克服了正交小波變換隨著尺度j的增大,相應正交小波基函數的空間分辨率越高,而其頻率分辨率越低的缺陷,從而提高了時頻分辨率。

小波包分解算法為

式中,hk、gk為小波分解系數;j為分解層數;d為小波包分解頻帶的小波系數。

申志剛等在高速銑削過程的刀具磨損監測中運用小波分解力信號和聲發射信號,計算能量值和方差值獲得與刀具磨損相關的特征;Wu Y.等利用小波包變換從電機電流信號中提取特征,用于鉆削過程的刀具狀態實時監測;Gong W.等應用離散小波變換對車削時的刀具磨損狀態進行監測,發現5級系數對后刀面磨損和切削條件較為敏感。采用歸一化的5階均值小波系數作為齒面磨損狀態識別的參數。試驗結果表明,該方法比傳統的FFT分析更可靠。

(4)經驗模態分解

經驗模態分解是Huang N.E.等在1998年提出的信號處理方法,適用于分析非線性、非平穩信號,有很高的信噪比,依據數據自身的時間尺度特征進行信號分解。與傅里葉分解和小波分解的本質區別是,經驗模態分解無需預先設定任何基函數。核心思想是將復雜信號分解為一系列本征模函數(Intrinsic Mode Function,簡稱IMF)之和,所分解出來的各IMF分量包含了原信號的不同時間尺度的局部特征信息。通過EMD分解,實現了對非平穩數據的平穩化處理,然后可以根據需要對各個IMF分量進行后續處理和特征提取。切削加工過程復雜,采集的信號有很強的非平穩性,經驗模態分解可以有效地對其進行分析得到有效的特征信息。

Babouri M.K.等通過組合連續小波變換和經驗模態分解對刀具振動信號進行分解,其中連續小波變換同于信號預處理,經驗模態分解用來對處理過的信號進行特征提取,試驗驗證了方法的有效性;張鍇鋒等提出了一種利用切削聲實現刀具磨損狀態多特征監測的方法,根據經驗模態分解與Hilbert變換理論,提取切削聲信號的內稟模態能量與不同頻段的Hilbert譜能量作為監測信號的備選特征。

3 監測模型

切削過程經過信號采集和特征提取后,需要將提取的特征輸入到模型中用于判斷刀具磨損狀態。刀具磨損監測實質上是通過模式分類的方法把從各種加工狀態和加工條件中提取出的特征量作為一個方面,將刀具磨損狀態作為另一方面,把這兩個方面通過數學建模等方法表示出它們之間的非線性映射關系。近年來,這種數學建模通常采用人工智能技術,利用黑箱處理方法,忽略復雜過程的分析,僅對輸入輸出進行觀測和建立模型,有效應用于刀具磨損監測領域。常用的人工智能方法包括:人工神經網絡(ANN)、支持向量機(SVM)、隱馬爾可夫模型(HMM)、模糊聚類等方法。

(1)人工神經網絡

神經網絡是由大量結構簡單的處理單元(被稱作神經元)廣泛互聯形成的復雜網絡系統,模擬了人腦的部分功能,具有從環境學習的能力,以類似生物的交互方式適應環境。人工神經網絡一般由輸入層、一個或多個隱藏層以及輸出層三部分組成,每層含有多個神經元,神經元之間用權重連接。通過訓練樣本不斷地調整權值使之達到最小化的輸出誤差,從而得到好的神經網絡模型。由于人工神經網絡適合于非線性映射或從不完全的、無序的輸入數據中識別不同的成分,所以在刀具磨損監測領域有很多應用。

人工神經網絡中最常用到的是多層前饋神經網絡(BP),BP神經網絡學習精度高,可以逼近任何非線性函數,而且運行速度快,實時性強。李曉暉等利用小波包特征提取了切削過程中采集的聲發射信號,在特征降維后分別輸入BP神經網絡和Elman神經網絡中對狀態特征進行模式識別,發現兩種神經網絡總體識別率都超過80%,但BP神經網絡對于個別狀態會出現更高的識別率,而Elmam神經網絡的總體識別效果比較穩定。但是有一些研究發現BP神經網絡存在一些局限性,例如算法收斂速度慢、容易陷入局部最小、不具有全局搜索能力等,所以有很多研究對BP網絡進行改進應用于刀具磨損監測。李光輝在研究旋轉超聲加工過程中的刀具磨損狀態識別中運用遺傳算法改進了BP神經網絡,提出GA-BP神經網絡。運用網絡的初始權值和閾值進行優化,避免了網絡陷入局部最小值,加快了網絡訓練收斂速度,對樣本進行識別時達到了95%的識別正確率。

除了BP神經網絡外,常用的還有徑向基神經網絡(RBF)和多層感知器(MLP)。RBF網絡常在隱藏層采用高斯徑向基函數作為激活函數且網絡訓練時通過聚類獲得輸入樣本的中心,多層感知器由多層構成,一層接收輸入,另一層匯總輸出,其中有一個或多個所謂的隱藏層。每個隱藏層接收前一層的輸出作為輸入,并且其輸出是下一層的輸入。這種架構能夠區分非線性可分離的數據。

Pal S.等在研究基于神經網絡的傳感器融合的刀具磨損監測系統中,分別使用了BP神經網絡和RBF神經網絡,結果表明采用傳統的訓練和評價方法,RBFN模型的預測性能優于BPNN模型。然而,基于區間的不確定性技術表明,BPNN模型對輸入數據的不確定性優于RBFN模型魯棒性。Cho S.等選用多層涂層多槽硬質合金立銑刀加工4340鋼,刀具磨損監測系統使用MLP和RBF神經網絡,分別采用力信號、振動信號、聲發射信號以及兩兩結合輸入模型時,發現MLP神經網絡的表現均優于RBF神經網絡。

(2)隱馬爾可夫模型

隱馬爾可夫模型(HMM)是關于時間序列的概率模型,描述由一個隱藏的馬爾科夫鏈隨機生成不可觀測的狀態隨機序列,再由各個狀態生成一個觀測隨機序列的過程。隱藏的馬爾科夫鏈隨機生成的狀態的序列,稱為狀態序列;每個狀態生成一個觀測,由此產生的觀測的隨機序列,稱為觀測序列。隱馬爾可夫模型具有嚴謹的數據結構和可靠的計算性能,在引入狀態監測與故障診斷領域中發現:相比于神經網絡,HMM的自學習和模式識別能力更好,所以很多學者將HMM應用于刀具磨損監測領域。

Liao Z.等利用多尺度混合隱馬爾可夫模型來分析力信號的變化來預測車削中的刀具磨損;李威霖提出了因子隱馬爾可夫模型(FHMM)技術建立不完備先驗知識下的刀具磨損狀態評估系統,結構如圖5所示;Geramifad O.等探討了連續輸出的分段隱馬爾可夫模型在機床狀態監測中的應用。他們在銑削加工過程中測試了該方法,并與傳統的神經網絡方法進行了比較,得出基于HMM的方法優于傳統的神經網絡方法的結論;呂俊杰等在端面銑刀磨損狀態識別中采用了離散的隱馬爾可夫模型對經過自組織特征映射編碼的信號進行分類識別,發現各個觀測值序列在與之對應的磨損狀態DHMM模型中計算出來的似然概率對數均最大,樣本達到了準確分類;Lu Ming.chyuan等開發了一種用于SK2鋼微銑削過程中刀具磨損監測的方法。利用快速傅立葉變換(FFT)將采集到的信號變換到頻域,并應用到隱馬爾可夫模型中,對信號進行處理并確定刀具條件。該方法表明,在進行特征選擇前,通過對聲音信號進行歸一化處理,可以獲得100%的分類率。

圖5 基于FHMM的刀具狀態評估系統結構

(3)支持向量機

支持向量機(SVM)方法是建立在統計學習理論的 VC 維理論和結構風險最小原理基礎上的,根據有限的樣本信息在模型的復雜性和學習能力之間尋求最佳折衷,以期獲得最好的推廣能力。支持向量機的本質是將其數據樣本通過非線性變換映射到高維空間,然后在該高維空間中求得最優線性分類面,通過該分類面來分離訓練樣本點,使得最優線性分類面與訓練樣本點之間的距離達到最大化。與神經網絡相比,支持向量機克服了神經網絡算法中網絡結構難以確定、存在局部極小值以及過學習、欠學習等問題,并且對小樣本、非線性及高維模式識別中具有獨特的優勢,所以適用于切削加工中刀具磨損這類復雜問題。

謝慶陸等在研究鈦合金變參數銑削的刀具磨損狀態監測中將切削力的時域特征輸入SVM模型中發現無量綱的切削力時域特征對刀具磨損狀態變化敏感;Shi D.等將主成分分析與最小二乘支持向量機(LS-SVM)模型相結合,用于多傳感器信號的特征提取,預測拉削加工中的刀具狀態。結果表明,PCA能有效地捕捉底層特征,與LS-SVM相結合可以避免局部最優,獲得良好的泛化性能;Li N.等計算了14個對刀具磨損敏感的時域特征采用相關分析法對刀具磨損狀態進行特征選擇和ν-SVM。結果表明,該模型具有較高的精度,可達96.76%,但僅適用于小樣本的情況。文獻表明,特征抽取與機器學習數據驅動建模相結合的工作流程在中醫領域得到了成功的應用。

然而,標準支持向量機在刀具磨損狀態的多重分類中表現出一定的局限性,因為懲罰因子和核參數由于選擇范圍大而難以確定。而且,當刀具磨損狀態從一個狀態變化到下一個狀態時,很難區分相鄰狀態之間相似特征的細微差別。

(4)模糊邏輯

模糊邏輯模仿人腦的不確定性概念判斷、推理思維方式,對于模型未知或不能準確描述的系統,應用模糊集合和模糊規則進行推理,表達過渡性界限或定性知識經驗,模擬人腦方式,實行模糊綜合判斷,推理解決常規方法難于對付的規則型模糊信息問題。根據專家提出的一些語言規則進行模糊邏輯判斷和推理決策,不需要建立任何數學模型,因此與神經網絡一樣都是無模型估計。

切削加工由于機床動態特性、切削條件以及刀具工件材料的影響,具有很強的不確定性,同時刀具各個階段的磨損狀態也沒有明確的界限,因此模糊邏輯方法很適合于建立刀具磨損監測模型。Gajate A.等在神經模糊技術的基礎上,提出了兩種基于模型的刀具磨損監測方法。文中將人工推理與學習、連接主義結構相結合,利用神經網絡和模糊邏輯的協同作用,利用神經模糊混合技術設計刀具磨損監測系統;Azmi A.I.開發了一個基于自適應神經網絡的模糊推理系統,用于玻璃纖維增強復合材料銑削過程中刀具狀態的監測。使用進給力數據集對網絡進行訓練,強調了用提出的神經模糊計算技術能夠充分地捕捉刀具磨損與進給力的非線性關系。

小結

刀具磨損在線監測是先進制造技術的重要組成,有助于大幅提高加工效率降低生產成本。但是由于切削條件、工件材料、外部環境等因素的影響,刀具磨損在線監測的復雜性很高,準確性很難保證。本文從監測信號、信號處理和監測模型三個方面介紹了刀具磨損在線監測目前的研究現狀,總結如下:

(1)切削力、振動、聲發射以及電流功率信號都可以反映當前的刀具磨損狀態,且各有利弊,切削力信號最直接、電流功率信號監測裝置安裝便捷。如何結合各種信號的優點,把傳感器信號融合,而不是簡單地應用兩種或幾種信號,從而提高監測的準確性,是以后研究的方向之一。

(2)信號處理方法中時域和頻域方法應用簡單,小波分析方法和經驗模態分解都適用于切削過程產生的非平穩的復雜信號,更有利于提取特征。

(3)監測模型中,關于神經網絡的研究最多,隱馬爾可夫模型和支持向量機都有牢固的數學理論支持,但模型中一些參數的選擇都是依靠經驗獲得,缺乏嚴密的數學理論支持,所以模型參數的正確選擇需要更深入的研究。

目前,隨著人工智能的研究越來越多,深度學習更是近年來的研究熱門。深度學習在語音、圖像和文本等領域的研究和突破,證明了其在處理復雜信號上的能力,受限玻爾茲曼機、自動編碼器和卷積神經網絡都有優秀的分類識別能力。一些研究已將深度學習引入故障診斷領域中,因此,將深度學習應用于刀具磨損監測是一個新的研究方向。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號