本研究利用高速鋼鉆頭對聚合物復合材料(PMC)進行鉆削加工并研究其表面光潔度。實驗利用800、1000和1200目的碳化硅、氧化鋁磨料,借助冷卻液和泥漿系統對PMC進行鉆削加工。磨料既可以起到冷卻作用,又可以增加表面光潔度和MRR并減緩工具磨損。研究中用到的機床為CNC鉆床;采用田口實驗設計法;利用多性能特征對鉆削參數(進給速率、主軸速度、磨料粒度、磨料類型、泥漿濃度)進行優化以便對表面光潔度進行研究。研究結果表明:進給速率、磨料類型和泥漿濃度是影響鉆削工藝中表面光潔度的最顯著因子。

關鍵詞:

磨料,ANOVA,鉆削,田口實驗法,聚合物復合材料,表面粗糙度,MRR

1、引言

鉆削是一種基礎性加工工藝,用于材料去除的加工,并常用做鉸孔、攻絲、和鉆孔等加工工藝的預備加工,并朝著高效生產的高速設備方向發展。鉆削通常利用鉆頭這類多刃切割刀具在實體材料上加工圓孔或者擴孔。研究表明高切割速度、高進給和大切割深度的高效加工和鉆削常常伴隨著較高的熱量和切割溫度,從而降低加工精度并縮短工具壽命。鉆削是汽車制造和航空航天領域中結構性框架裝置的重要加工工藝,而鉆孔的質量則顯著影響著接頭的壽命。制造加工業特別是自由貿易和全球成本競爭帶來的挑戰迫切需要高生產效率、高產品質量和整體經濟效益,同時也推動著切割工具朝著材料去除率高、穩定性強、工具壽命長的方向發展。

2、文獻綜述

J.Pradeep Kumar采用田口實驗法利用HSS螺旋鉆對OHNS材料進行鉆削加工以研究鉆削參數對表面粗糙度、工具磨損、材料去除率和孔徑誤差的影響;采用田口正交陣列、S/N比、ANOVA和回歸分析法來研究鉆削參數對鉆孔質量的影響。本研究做了L18正交陣列實驗系列;實驗結果進行收集并利用MINITAB13軟件進行分析。利用線性回歸公式建立鉆削參數和鉆孔質量特征之間的關系。對實驗實測值和預測值進行對比,具有較好的一致性。

Yogendra Tyagi采用田口實驗法,利用CNC鉆床對高速鋼進行鉆削加工。利用田口法對實驗結果進行闡述以弄清每個最佳工藝參數的影響因子。利用L9田口陣列和ANOVA對參數配置的變化步驟進行闡述分析。研究表明表面光潔度和材料去除率是加工質量的一個特征并直接影響著加工效率。為使表面粗糙度最小化并提高材料去除率,實驗對最佳加工參數(主軸速度、切割深度和進給速率等)的選擇進行了分析。

Arshad Noor Siddiquee主要研究了以田口法為基礎的深孔鉆削參數優化,以便實現表面粗糙度最小化。實驗利用整體硬質合金刀具在CNC車床上對奧氏體不銹鋼AISI321進行加工;對切削液、速度、進給和孔深進行了研究。采用田口L18正交陣列實驗設計方法。利用S/N比和ANOVA分析來研究加工參數對表面粗糙度的影響及其影響比例。

B.V.Kavad的研究表明鉆削加工是玻璃纖維增強塑料(GFRP)制備和組裝的重要工藝。實驗嘗試了傳統鉆削、振動鉆削、超聲波鉆削等不同工藝,以此來保持材料的完整性和加工精度。該研究主要分析鉆削加工參數對GFRP脫層損害的影響。在傳統加工工藝中,進給速率、刀具材料和切割速度是影響分層的重要參數,因此,高速加工、硬質刀具材料和低進給速率可以實現GFRP較少的分層。振動鉆削和超聲波鉆削的推力較小,因此比傳統鉆削工藝更能夠實現較低的分層。

3、加工裝置

圖一為實驗所用機床;切削液為碳化硅磨粉漿和800、1000、1200目的氧化鋁磨料;粉漿濃度為20%、25%和30%。工件材料為聚合物復合材料;利用Mtiutoyo SJ-201P儀器對所有加工試樣的表面粗糙度進行測量并求得平均表面粗糙度Ra。

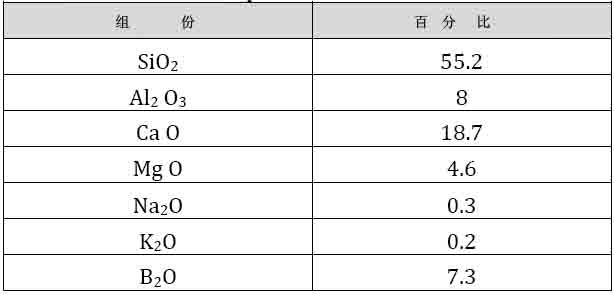

復合材料通常包括多種組份,其中聚合物為基體,各種纖維為補強材料。玻璃纖維是PMC材料中最常見的補強材料。只有將樹脂組份和增強纖維結合才能發揮材料的卓越性能。當復合材料受負載時,樹脂基體將載荷分散到纖維之間,從而保護纖維免受磨損和沖擊。復合材料強度高、韌性好、復雜形狀的制模成形比較簡單,且抗環境影響性好;整體性能比一些金屬更優越,廣泛應用于諸多設備中。本實驗所用工件材料的組份如表一所示。

磨料可以定義為利用磨削或研磨原理采用硬度極高的材料對其他材料進行成型加工和其他工藝處理的材料。磨料可以用于自由磨粒、砂輪、紗布和砂紙等;也用在金屬加工工藝的陶瓷切割刀具上。由于其耐火性和超高的硬度,磨料在高速加工、切割深度和精加工光滑度方面有著顯著的優勢。人造磨料主要有碳化硅、氧化鋁和立方氮化硼等。

4、實驗

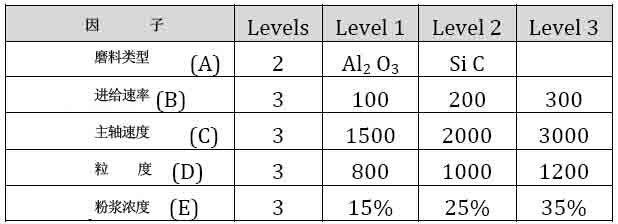

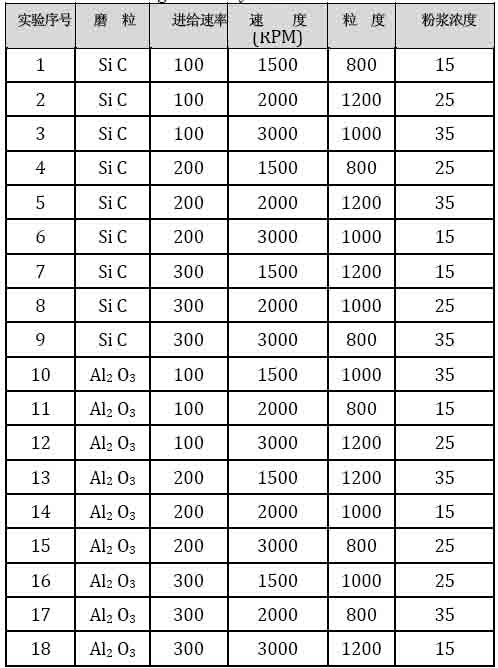

本研究選取五組不同加工參數進行實驗。工件材料因子有兩組,其他參數如切割深度、工作臺速度、粒度和粉漿濃度都各有三組。采用L18正交陣列實驗設計。實驗中的術語“signal”代表適宜可取的值,“noise”代表不需要的值。利用ANOVA預測不同工藝參數對性能特征的影響百分比。表3為五組工藝參數:磨料類型、進給速率、主軸速度、粒度和粉漿濃度。利用田口實驗設計方法。利用Minitab16軟件對工藝參數的影響進行建模。利用田口法求得S/N比。

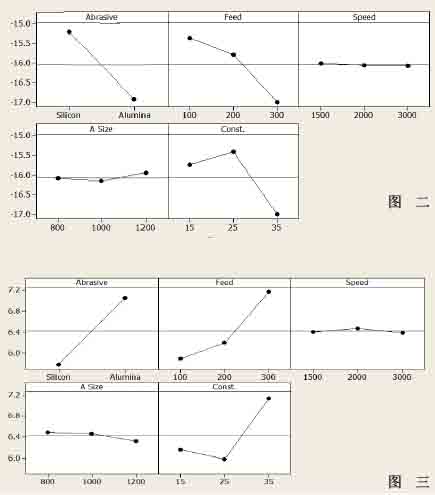

粗磨料的使用導致表面裂縫增大,進而使表面粗糙度變大,并降低了表面質量。而精細磨粒則降低了表面粗糙度。1200目的磨料加工出的表面粗糙度要比800目和1000目磨料的好。當粉漿濃度為20%和25%時,表面光潔度最佳。

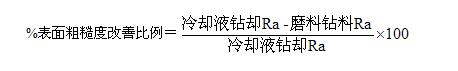

實驗發現碳化硅磨料鉆削得到的表面粗糙度值要比冷卻液輔助鉆削得到的表面粗糙度值低。這主要是由于碳化硅鉆削加工中的材料去除率低。由于MRR低,鉆削過程中PMC表面沒有出現孔穴。

由此可以看出,碳化硅鉆削過程中的表面光潔度有21.33%的改善;氧化鋁磨料鉆削過程中的表面光潔度有3.33%的改善。

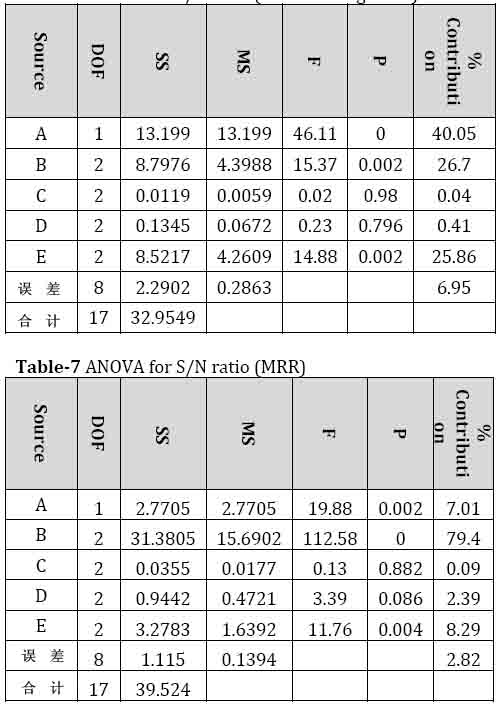

6、ANOVA

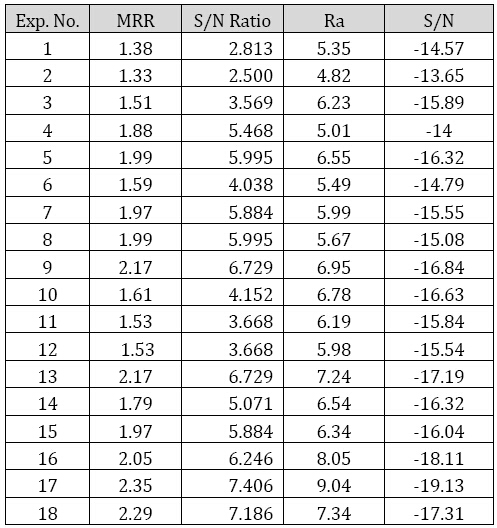

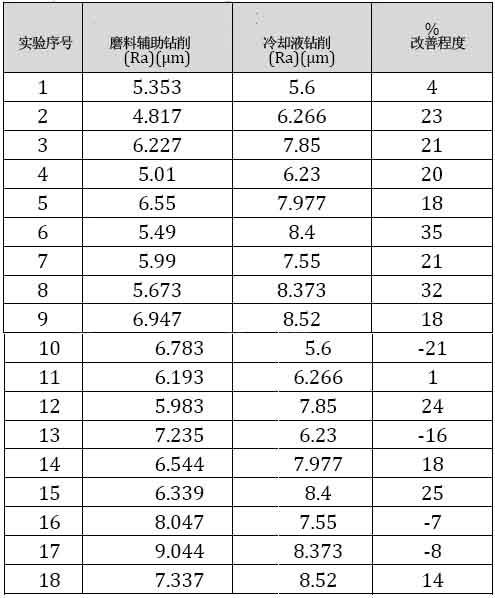

對于MRR,進給速率的影響百分比為79.40%;粉漿濃度占8.29%;磨料類型占7.01%。磨料粒度占2.39%;速度占0.09%。

7、結論

對于表面粗糙度,25%濃度的1200目碳化硅、100mm/min進給速率和2000rpm旋轉速度為磨料輔助鉆削的最佳工藝參數。

和冷卻液鉆削相比,碳化硅粉漿鉆削得到的表面粗糙度的平均改善程度為21.33%;氧化鋁粉漿鉆削得到的表面粗糙度的平均改善程度為3.33%。

對于MRR,35%濃度的800目氧化鋁磨料、300mm/min進給速率和2000rpm旋轉速度為磨料輔助鉆削的最佳工藝參數。

和冷卻液鉆削相比,磨料輔助鉆削(碳化硅粉漿)工藝得到的MRR平均改善程度為2.02%;而氧化鋁粉漿工藝得到的MRR平均改善程度為10.6%。

在所有所選參數中,磨料類型、粉漿濃度對磨料輔助鉆削工藝中PMC材料的表面粗糙度的影響最大;Rpm和粒度影響較小。在高速、大粒度和適當濃度的條件下,表面粗糙度達到最小。進給速率和磨料類型對MRR影響大,而RPM和粒度對MRR的影響則較小。(編譯:中國超硬材料網)

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號