摘要 摘要:磨削加工性能受諸多因素的影響,其中修整工藝對其影響最大。在修整過程中,砂輪形態(tài)也由此形成,并直接影響磨削力、工件表面質(zhì)量和砂輪磨損等。本研究的目的在于為內(nèi)圓磨削加工工藝中的小...

摘要:磨削加工性能受諸多因素的影響,其中

修整工藝對其影響最大。在修整過程中,

砂輪形態(tài)也由此形成,并直接影響磨削力、工件表面質(zhì)量和砂輪磨損等。本研究的目的在于為

內(nèi)圓磨削加工工藝中的小型砂輪的應(yīng)用提出合適的修整方案。為此,本論文試驗了三種不同的修整滾輪:電鍍滾輪、陶瓷結(jié)合劑成形滾輪、杯形修整器;和四種不同的砂輪:兩個

CBN砂輪和兩個剛玉砂輪。表面粗糙度和磨削力的研究分析證實了內(nèi)圓磨削加工中

施密特圖的有效性。和順修整相比,反轉(zhuǎn)修整能夠加工出更好的工件表面粗糙度;這是由于砂輪表面形態(tài)較好從而使得磨削力更大的緣故。實驗還對CBN砂輪的磨損率進(jìn)行了研究分析,但材料去除量達(dá)到9700mm3/mm時,仍未觀察記錄到任何磨損數(shù)據(jù)。

關(guān)鍵詞:內(nèi)圓磨削; 施密特圖;修整

1 引言

磨削是零部件制造過程中高精度高質(zhì)量工件表面加工的精磨工藝。砂輪表面形態(tài)帶來的砂輪整備和砂輪修整都影響著磨削工藝的效率。通過修整,磨削工藝在磨削力、砂輪磨損和工件表面粗糙度等方面得以控制。

R. Schmitt和H. Scheidemann對修整參數(shù)和砂輪形態(tài)之間的基本關(guān)系進(jìn)行了描述,如圖一所示。圖一展示了修整速比qd和徑向修整進(jìn)給frd對砂輪表面形態(tài)的影響。實際表面光潔度Rts值為砂輪表面峰值和谷值的最大差值;Rts值越大,砂輪表面就越粗糙。

圖一:Schmitt圖展示了修整速比和徑向修整進(jìn)給對砂輪表面粗糙度的影響

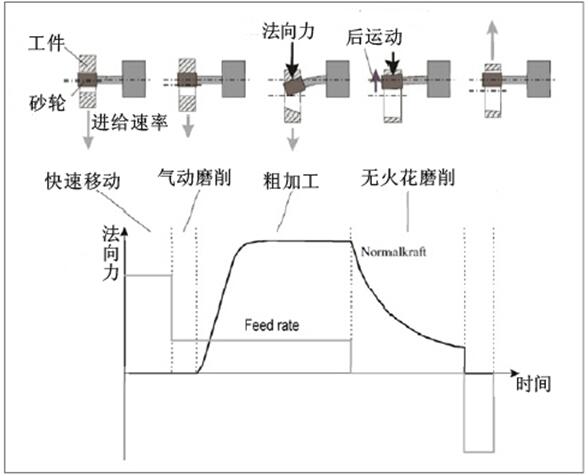

本論文討論研究了內(nèi)圓磨削加工中修整參數(shù)對磨削輸出(磨削力、工件表面粗糙度和砂輪磨損)的影響。內(nèi)圓磨削的運動學(xué)在中心間距上和外圓磨削工藝是相同的,因此,本研究利用推導(dǎo)出的金屬去除率公式,將其應(yīng)用到內(nèi)圓磨削加工中。但在內(nèi)圓磨削中,砂輪和工件的接觸弧明顯比外圓磨削加工中的接觸弧大,從而使得切屑去除和冷卻液的有效供給變得困難。此外,在進(jìn)行深孔小直徑的磨削時,帶支架主軸很容易發(fā)生變形。為降低過度變形,縮小精度、形狀偏差,可以適當(dāng)延長無火花磨削的時間。圖2為內(nèi)圓磨削過程中不同的相。

圖2:內(nèi)圓磨削加工中不同的相

本論文旨在通過內(nèi)圓磨削加工,以小型砂輪為例來研究修整滾輪和修整參數(shù)對工件的表面粗糙度和磨削力的影響。

2 實驗方法

本實驗利用陶瓷結(jié)合劑修整滾輪和電鍍結(jié)合劑修整滾輪對砂輪進(jìn)行修整。在修整參數(shù)中,修整器最大橫向進(jìn)給速率尤為重要。通過砂輪形態(tài)分析和適當(dāng)?shù)哪ハ鲗嶒灒瑢π拚Y(jié)果進(jìn)行核實。

3 實驗步驟

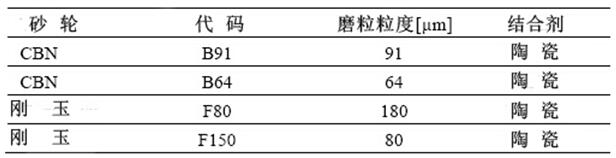

實驗所用磨床為HG204CNC外圓磨床;工件材料為脆硬鋼100Cr6 (1.3505),硬度60HRC。四個陶瓷結(jié)合劑砂輪,兩個CBN砂輪和兩個剛玉砂輪(表一),規(guī)格30×20×12。

表一:砂輪規(guī)格

利用結(jié)合劑不同的兩個

金剛石修整滾輪進(jìn)行修整加工,修整工具規(guī)格如表二所示。

表二:利用兩種不同的

金剛石滾輪對砂輪進(jìn)行修整

利用四個旋轉(zhuǎn)的分量測力儀對工件表面進(jìn)行測力。用粗糙度儀和輪廓儀對工件表面粗糙度和表面形態(tài)進(jìn)行測量;該儀器還對砂輪徑向磨損進(jìn)行測量。

4 實驗結(jié)果和討論

加工參數(shù)如下:

修整速度限定:qd=±0.4;±0.6;±0.8

修整深度:CBN砂輪的aed=3×2μm;剛玉砂輪aed=3×5μm。

切入磨削法

磨削速度qs=30-45

材料去除率Q`W=max.15mm3/mm•s。

通過初步試驗,選擇以下參數(shù)用于修整工藝,使成形精度、磨削震顫和機器振動達(dá)到最佳加工工藝。

切割速度:Vc=60m/s

速比:qs=33.7

材料去除率:Q`W=10mm3/mm•s

無火花磨削時間:2s

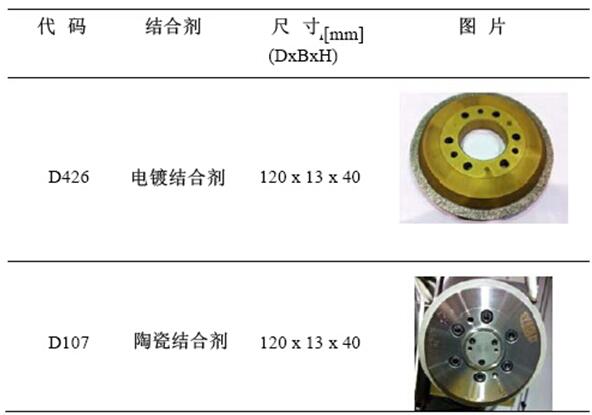

4.1 修整速比的影響

由于修整速比的變化對砂輪形態(tài)影響甚大,通過對修整速比的改變可以控制磨削力和工件表面粗糙度。圖3-6為實驗條件、磨削力和工件表面粗糙度。以下圖表還可以看到施密特圖的輪廓,其中表面粗糙度由工件測得。和預(yù)期的一樣,磨削力和工件粗糙度呈反比關(guān)系,磨削表面越光滑,磨削力就越大。

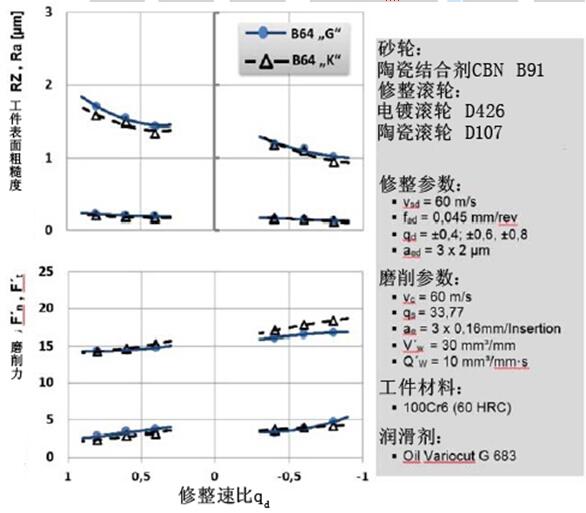

如圖3、4所示,施密特圖在使用CBN砂輪進(jìn)行內(nèi)圓磨削加工時是有效的,適用于兩種CBN磨粒粒度和電鍍修整滾輪以及陶瓷修整滾輪的修整。反轉(zhuǎn)修整會產(chǎn)生更好的工件表面和更高的磨削力。這是由于更多的金剛石磨粒和砂輪磨粒發(fā)生接觸從而產(chǎn)生較好的砂輪表面形態(tài)所致。有效磨粒從而增加,致使表面粗糙度更好,磨削力更大。

圖3:修整小型(30mm)B91 CBN砂輪時修整速比qd對工件表面粗糙度和磨削力的影響。

圖4:修整小型(30mm)B64 CBN砂輪時修整速比qd對工件表面粗糙度和磨削力的影響。

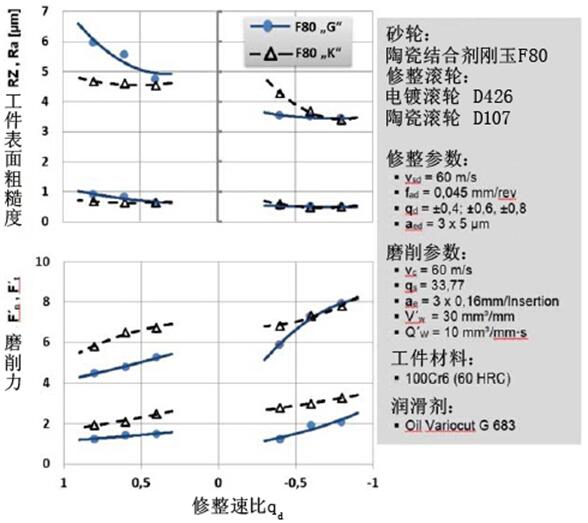

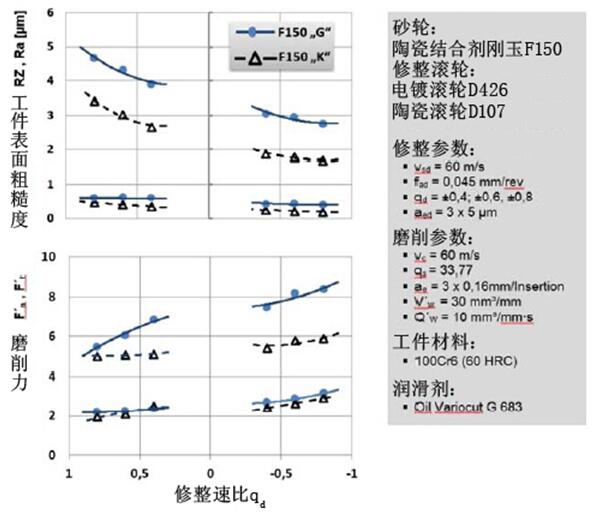

圖5、6展示了使用剛玉砂輪進(jìn)行加工時,修整速比是如何影響磨削參數(shù)的。這些圖表證實了兩種不同磨粒和修整條件下施密特圖對剛玉砂輪的有效性。實驗采用了180μm粒度(F80)和80μm粒度(F150)的剛玉砂輪。和預(yù)期的一樣,使用F150砂輪時會產(chǎn)生更好的表面粗糙度。

圖5:修整小型(30mm)F80砂輪時修整速比qd對工件表面粗糙度和磨削力的影響。

圖6:修整小型(30mm)F150砂輪時修整速比qd對工件表面粗糙度和磨削力的影響。

4.2 陶瓷結(jié)合劑CBN砂輪的磨損研究

按照圖3所示參數(shù),對砂輪進(jìn)行修整。只使用一半的砂輪寬度進(jìn)行磨削加工,因此砂輪表面有階梯狀形成。一段時間之后,對該階梯狀磨痕進(jìn)行測量,作為砂輪的徑向磨損指標(biāo)。盡管實驗采用了高分辨率測量系統(tǒng)和輪廓測量儀以及顯微鏡觀察技術(shù),但去除量達(dá)到V`W=9700mm3/mm之后就很難再測量到磨損值。因此,徑向磨損低于1微米的實驗數(shù)值則忽略不急。顯微鏡下只觀察到砂輪的邊緣磨損。

5 結(jié)論

小型CBN砂輪和小型剛玉砂輪的修整、內(nèi)圓磨削實驗證明了施密特圖對于小直徑砂輪的有效性。施密特圖在反轉(zhuǎn)修整和順修整兩種模型中都有效。

陶瓷CBN砂輪在經(jīng)過長時間實驗加工后,徑向磨損測量值可以看出,去除量達(dá)到9700mm3/mm之后,砂輪磨損就忽略不計。

使用小型陶瓷結(jié)合劑砂輪時,砂輪修整后建議在加工初期進(jìn)行修銳或相對較低的進(jìn)給速率。(

編譯:中國超硬材料網(wǎng))

① 凡本網(wǎng)注明"來源:超硬材料網(wǎng)"的所有作品,均為河南遠(yuǎn)發(fā)信息技術(shù)有限公司合法擁有版權(quán)或有權(quán)使用的作品,未經(jīng)本網(wǎng)授權(quán)不得轉(zhuǎn)載、摘編或利用其它方式使用上述作品。已經(jīng)本網(wǎng)授權(quán)使用作品的,應(yīng)在授權(quán)范圍內(nèi)使用,并注明"來源:超硬材料網(wǎng)"。違反上述聲明者,本網(wǎng)將追究其相關(guān)法律責(zé)任。

② 凡本網(wǎng)注明"來源:XXX(非超硬材料網(wǎng))"的作品,均轉(zhuǎn)載自其它媒體,轉(zhuǎn)載目的在于傳遞更多信息,并不代表本網(wǎng)贊同其觀點和對其真實性負(fù)責(zé)。

③ 如因作品內(nèi)容、版權(quán)和其它問題需要同本網(wǎng)聯(lián)系的,請在30日內(nèi)進(jìn)行。

※ 聯(lián)系電話:0371-67667020

手機資訊

手機資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003646號

豫公網(wǎng)安備41019702003646號