摘要 摘要:硬質(zhì)材料工件的加工通常需要更加堅(jiān)硬的切割工具。CBN作為最堅(jiān)硬的材料常用于黑色金屬材料的加工;帶有CBN涂層的刀具結(jié)合了涂層的優(yōu)勢(shì)和CBN的特性,提供了新型加工策略和環(huán)保型加...

摘要:硬質(zhì)材料工件的加工通常需要更加堅(jiān)硬的切割工具。

CBN作為最堅(jiān)硬的材料常用于黑色金屬材料的加工;帶有CBN涂層的

刀具結(jié)合了涂層的優(yōu)勢(shì)和CBN的特性,提供了新型加工策略和環(huán)保型加工工藝。本論文研究了不同的CBN涂層系統(tǒng)并分析了涂層系統(tǒng)的磨損機(jī)理(磨損、粘附和表面疲勞)。實(shí)驗(yàn)還給出了不同金屬工件材料的連續(xù)、斷續(xù)切割數(shù)據(jù)。由切割工藝引起的CBN鍍附工具磨損和TiAlN鍍附工具的磨損進(jìn)行了對(duì)比。

關(guān)鍵詞:CBN涂層,硬質(zhì)加工,車削,銑削

1 引言

高性能材料在汽車制造和航空領(lǐng)域等現(xiàn)代工業(yè)制造中有著重要作用。鎳合金、鈦合金、陶瓷和復(fù)合材料都廣泛應(yīng)用于高溫設(shè)備制造中;由于其良好的熱性能,這些材料會(huì)應(yīng)用在燃?xì)鉁u輪和飛機(jī)引擎的零部件制造中。固定式燃?xì)廨啓C(jī)和飛機(jī)引擎的效率很大程度上取決于工作循環(huán)過(guò)程中所達(dá)到的最高溫度。這也意味著渦輪葉片和磁盤制造材料的耐熱性能必須足夠高。但另一方面,這些高性能的材料也給加工帶來(lái)的一定的副作用,耐熱合金的加工通常是一項(xiàng)成本高耗時(shí)長(zhǎng)的工藝,切割工具較早的出現(xiàn)磨損更是其顯著特征和待解決的問(wèn)題。

金剛石是世界上最堅(jiān)硬的材料,但由于碳成分和鐵的反應(yīng),

金剛石工具不能用于加工鎳基合金和鐵質(zhì)材料。

立方氮化硼(CBN)是僅次于金剛石的最為堅(jiān)硬的材料,CBN則不存在上述問(wèn)題。CBN不存在于自然界中,它是利用高溫高壓工藝合成的一種化合物,制備工藝和金剛石合成工藝類似。由于CBN優(yōu)越的物理機(jī)械性能,人們已經(jīng)制備出聚晶立方氮化硼(

PCBN)并應(yīng)用于諸多加工領(lǐng)域,但這種PCBN可轉(zhuǎn)位刀頭相當(dāng)昂貴。制備工藝包括氮化硼由六方結(jié)構(gòu)向立方結(jié)構(gòu)的晶體轉(zhuǎn)化、燒結(jié)、焊接和成型。由于形狀復(fù)雜的刀頭配置制造的成本高,焊接有PCBN的可轉(zhuǎn)位刀頭僅用于幾何形狀較為簡(jiǎn)單的設(shè)備。另一個(gè)問(wèn)題是加工過(guò)程中結(jié)構(gòu)零部件外區(qū)域的磨損。這是由正交負(fù)前角和鋒利度較低的切削刃引起的。鑒于上述問(wèn)題,這種PCBN切割工具不適用于諸多加工工藝。因此,PCBN涂層技術(shù)就應(yīng)運(yùn)而生。德國(guó)不倫瑞克市的Fraunhofer表面工程和薄膜研究所首次在硅襯底上制備出穩(wěn)定性和粘附性較好的2μm的CBN層。研究的第一步是在可轉(zhuǎn)位刀頭上鍍附上一層CBN,并進(jìn)行CBN

鍍附刀具對(duì)合金鋼和淬火鋼以及鎳合金的連續(xù)、斷續(xù)切割加工實(shí)驗(yàn)。通過(guò)磨損模擬實(shí)驗(yàn),對(duì)磨損機(jī)理進(jìn)行研究。研究的第二步對(duì)復(fù)雜幾何形狀刀具上CBN涂層的性能和效率進(jìn)行檢驗(yàn)。

2 硬質(zhì)合金襯底上的CBN涂層

納米晶體CBN的沉積技術(shù)基于氮化硼靶的物理氣相沉積(PVD)濺射。在第一組涂層實(shí)驗(yàn)中觀察到硬質(zhì)合金襯底上B4C-BCN-CBN層系統(tǒng)的直接沉積導(dǎo)致粘附的不足。此外,制備出的涂層厚度較薄,從而導(dǎo)致較高的內(nèi)壓應(yīng)力引發(fā)涂層分離。以往的研究側(cè)重Ti-B4C-BCN-CBN層系統(tǒng),該系統(tǒng)在硬質(zhì)合金上有較薄的一層金屬鈦層作為夾層。實(shí)驗(yàn)將該層置換為2.5μm的TiAlN,因?yàn)镃BN層系統(tǒng)能夠和襯底迅速粘結(jié)。氮化硼厚度為0.4μm,而最終的納米晶體CBN表面層厚度為2μm,如圖1A所示。圖1B中展示了CBN多層系統(tǒng)。該層主要是為了增加涂層粘結(jié)力和CBN層的厚度。盡管多層系統(tǒng)厚度為6μm且CBN層厚度為2.5μm,但其機(jī)械性能和CBN涂層仍有類似之處。

圖1:CBN層系統(tǒng)的SEM圖

和其他切割材料相比,CBN在鋼材加工中具有較高的硬度、良好的熱穩(wěn)定性,較高的耐磨性、良好的氧化穩(wěn)定性和化學(xué)穩(wěn)定性。它使得干式切割中冷卻液的使用大大降低,且成本較低。維氏硬度測(cè)量顯示CBN層系統(tǒng)的硬度約5500HV0.01,而氮化鈦層系統(tǒng)的硬度約2300HV0.01。

3 實(shí)驗(yàn)

3.1 摩擦特性分析

氧化磨損實(shí)驗(yàn)

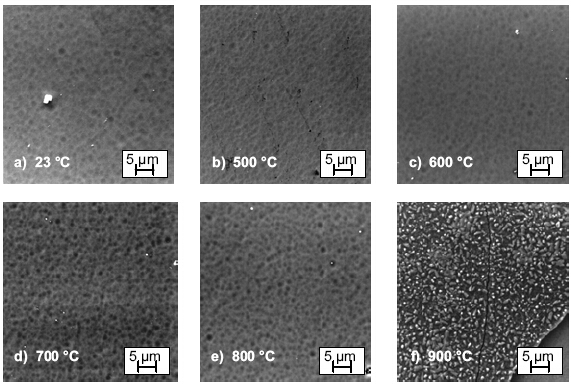

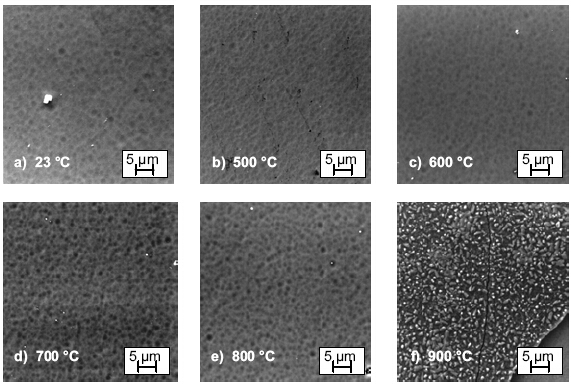

通過(guò)不同的模型試驗(yàn)對(duì)具體的磨損形式進(jìn)行研究分析。為計(jì)算設(shè)備最高溫度,對(duì)CBN鍍附可轉(zhuǎn)位刀頭進(jìn)行氧化試驗(yàn)。將可轉(zhuǎn)位刀頭在500℃實(shí)驗(yàn)爐中退火4分鐘,然后利用SEM進(jìn)行定性計(jì)算,如圖2所示。隨后,將實(shí)驗(yàn)爐溫度上升至900℃。溫度上升至800℃時(shí)鍍附刀頭沒(méi)有觀察到明顯的變化;而刀頭未鍍附部分則出現(xiàn)明顯的氧化。溫度上升至900℃時(shí)涂層結(jié)構(gòu)明顯改變并分層,出現(xiàn)細(xì)小裂紋。

圖2:不同溫度下氧化試驗(yàn)中的CBN鍍附可轉(zhuǎn)位刀頭的表面

粘合磨損試驗(yàn)

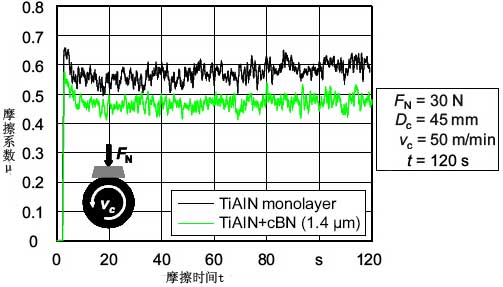

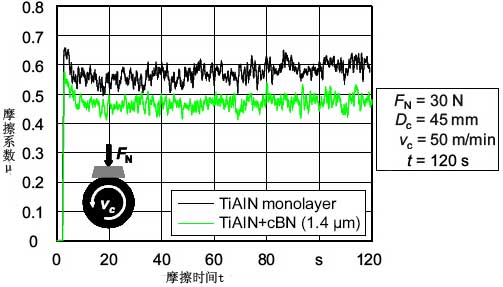

實(shí)驗(yàn)利用圓筒-盤-摩擦計(jì)進(jìn)行粘合實(shí)驗(yàn)。將試驗(yàn)樣品按壓在法向力固定的圓筒形旋轉(zhuǎn)盤的外表面上。盤直徑Dc=45mm;利用控速伺服電機(jī)對(duì)驅(qū)動(dòng)進(jìn)行控制,最大速度nmax=6000min-1,這樣就獲得最大摩擦速度Vr,max=848m/min。法向力FN=30N。圖3是摩擦系數(shù)的平均分布;圖中顯示了CBN鍍附襯底和TiAlN鍍附襯底在各自加工工藝中作為接觸時(shí)間的函數(shù)。

圖3:不同襯底上粘合的影響

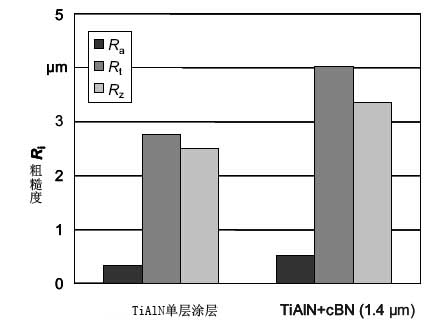

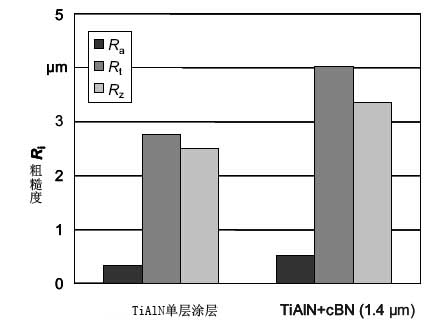

CBN涂層能顯著降低摩擦系數(shù)。除了和鉻鎳鐵合金718的機(jī)械相互影響,TiAlN鍍附襯底出現(xiàn)了化學(xué)磨損。圖4為測(cè)得的表面粗糙度。

圖4:CBN工具涂層的前刀面粗糙度和TiAlN涂層的對(duì)比

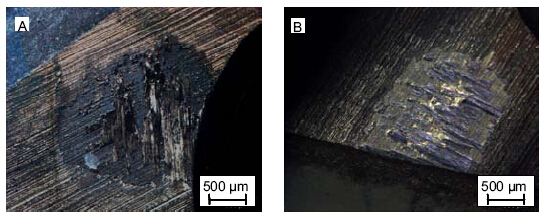

圖5為工件材料的摩擦交互作用對(duì)TiAlN單涂層(5A)和CBN涂層(5B)的影響。TiAlN涂層發(fā)生了分離,從而使工件材料和工具襯底之間發(fā)生了摩擦接觸。因此在工具表面檢測(cè)到了更多的工件材料粘合并引起更高的摩擦系數(shù)。CBN涂層上的粘合材料較少,薄膜系統(tǒng)沒(méi)有完全被損壞。和TiAlN涂層相比,CBN鍍附可轉(zhuǎn)位刀頭除了表面粗糙度稍微高一點(diǎn),其摩擦系數(shù)較低且摩擦引起的磨損也較少。

圖5:不同涂層的摩擦影響實(shí)驗(yàn)

表面疲勞磨損試驗(yàn)

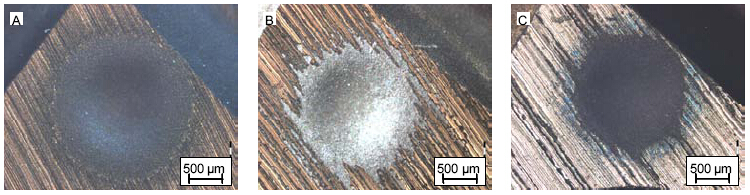

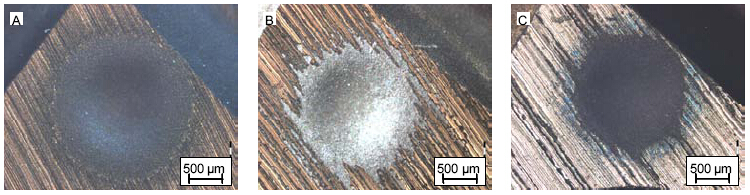

硬質(zhì)材料的加工通常導(dǎo)致較高的動(dòng)力荷載從而引起表面疲勞。表面疲勞是一種材料的損耗和裂紋的擴(kuò)散過(guò)程,能夠引起涂層的分離。為表述抗表面疲勞的耐磨性,本論文進(jìn)行了爆破試驗(yàn)。利用粒子噴砂裝置對(duì)涂層進(jìn)行試驗(yàn),所用噴砂材料碳化硅的顆粒直徑為53-88μm,噴砂角度為90°,時(shí)間5秒,噴砂密度為4bar,噴嘴直徑0.8mm,距離試驗(yàn)樣品5mm。圖6為高動(dòng)力荷載對(duì)涂層系統(tǒng)的影響。

圖6:表面疲勞對(duì)不同涂層的影響

利用光學(xué)顯微鏡對(duì)2.5μm的TiAlN涂層(6A)、1.4μm的CBN涂層(6B)和0.4μm多層CBN涂層以及1μmCBN單層進(jìn)行磨損性能觀察。可以看出CBN鍍附襯底的表面抗磨損性能較高。TiAlN鍍附襯底上的受磨損的影響范圍最大。1.4μm的CBN涂層磨損要比0.4μm的CBN涂層磨損嚴(yán)重。對(duì)于多層CBN涂層,沒(méi)有觀察到涂層斷裂,觀察到小直徑的磨損區(qū);因此涂層粘合相對(duì)較高。整體上CBN涂層的抗表面疲勞要比TiAlN涂層高。

3.2 加工實(shí)驗(yàn)

利用VDF180 C-U CNC車床在干式車削條件下采用外圓車削工藝進(jìn)行車削實(shí)驗(yàn),最大加工直徑250mm×1000mm,25KW的DC電機(jī);轉(zhuǎn)速為31-5000rpm;最大扭矩為800Nm。利用10V HSC高速精密銑床進(jìn)行銑削實(shí)驗(yàn),轉(zhuǎn)速為40000rpm,最大主軸功率為20KW;軸向、徑向精密度為1μm。選用鎳合金2.4688和耐熱鋼X40CrMoV 5-1作為車削實(shí)驗(yàn)材料;鉻鋼X210Cr12作為銑削實(shí)驗(yàn)材料。選用的可轉(zhuǎn)位刀頭標(biāo)準(zhǔn)為ISO CNMG 120408。

鉻鎳鐵合金718車削實(shí)驗(yàn)

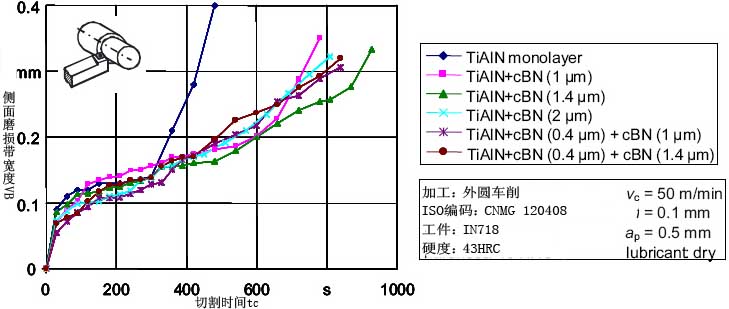

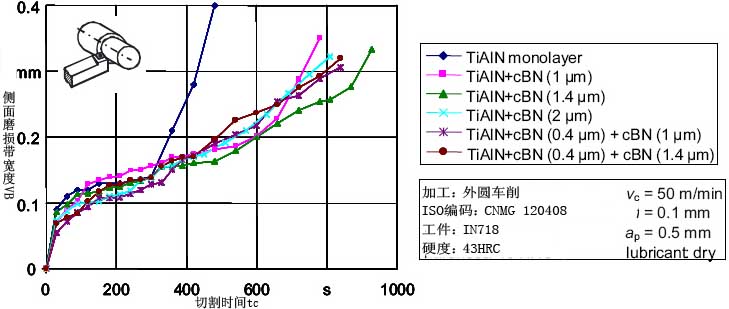

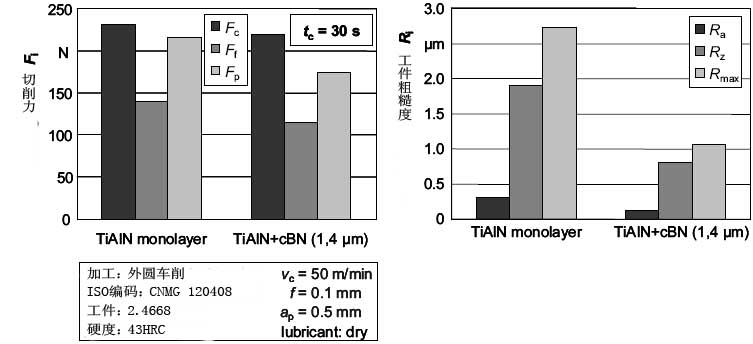

圖7、8為加工CBN涂層鉻鎳鐵合金718的刀具性能。切削速度Vc=50m/min,進(jìn)給f=0.1mm,切割深度ap=0.5mm,刀具壽命標(biāo)準(zhǔn)為VB=0.3mm。

圖7:加工鉻鎳鐵合金718時(shí)不同涂層切割時(shí)間的側(cè)面磨損帶寬度函數(shù)

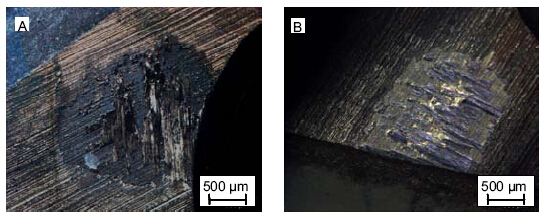

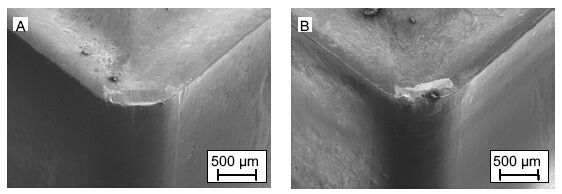

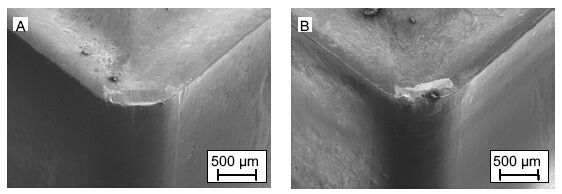

圖7為側(cè)面磨損寬度,也是切割時(shí)間tc的一個(gè)函數(shù)。實(shí)驗(yàn)可以看出CBN鍍附可轉(zhuǎn)位刀具的壽命明顯比TiAlN單層鍍附刀具壽命要長(zhǎng),且機(jī)械耐磨性能也比TiAlN涂層的要好。此外,沒(méi)有觀察到工具破損、裂紋或薄膜粘合等。圖8為TiAlN單層涂層在480秒后的工具磨損(8A)和CBN涂層在930秒后的工具磨損(8B)。

圖8:不同鍍附刀具的SEM圖

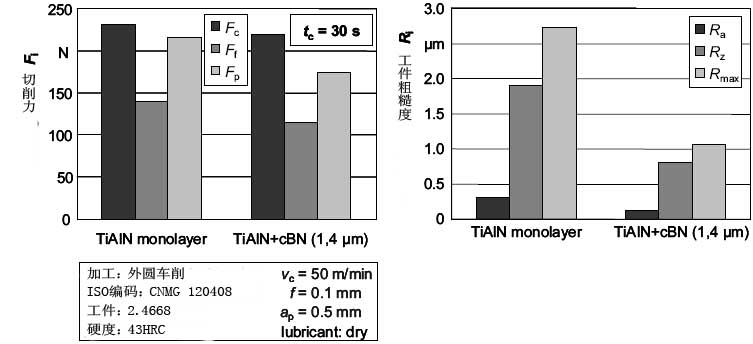

圖9為1.4μm厚的CBN涂層和單層刀具在切割時(shí)間tc=30s后鉻鎳鐵合金718切割過(guò)程中工件粗糙度和切削力;圖中可以看出兩種材料的Fc、Ff和Fp都類似。此外,耐粘附性較好的磨損性能得到改善的刀具加工后得到的表面粗糙度也較低。

圖9:加工鉻鎳鐵合金718時(shí)CBN涂層和參照涂層的切削力、工件粗糙度

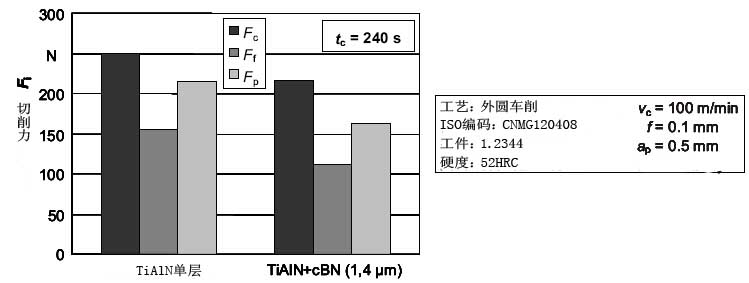

X40CrMoV5-1車削加工

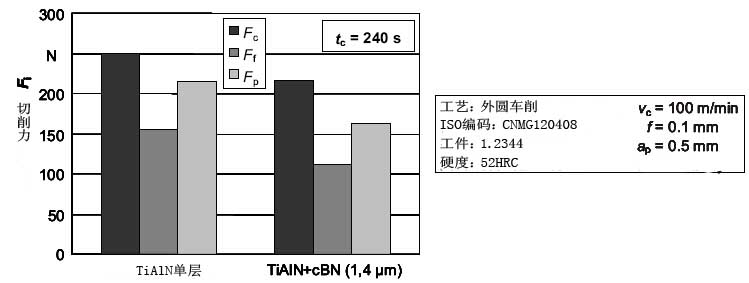

CBN刀具的另外一個(gè)重要應(yīng)用是淬火鋼的車削加工。淬火鋼車削由于切削力較大而對(duì)工具涂層有較大影響。工具磨損評(píng)估的標(biāo)準(zhǔn)是側(cè)面磨損帶寬度VB。圖10可以看出CBN鍍附刀具在車削X40CrMoV5-1時(shí)的切削力明顯比TiAlN鍍附刀具的切削力要低。此外,CBN鍍附可轉(zhuǎn)位刀頭的工具壽命TVB0,3要比傳統(tǒng)TiAlN涂層的壽命延長(zhǎng)了約210%。

圖10:不同涂層在加工X40CrMoV5-1時(shí)的切削力

X210Cr12銑削加工

圖11為切削速度Vc=70m/min時(shí),三個(gè)試驗(yàn)涂層的側(cè)面磨損帶;可以控制放緩0.6μm厚的CBN鍍附可轉(zhuǎn)位刀頭的磨損進(jìn)程以便延長(zhǎng)刀具壽命,進(jìn)而延長(zhǎng)進(jìn)給形成約70%,大概5米左右。相比之下,1μm厚的CBN涂層壽命沒(méi)有明顯的改善。TiAlN鍍附工具的SEM圖可以看出薄膜粘合性較好;刀具磨損的陡然增大主要是由于槽口的磨損。相比之下,CBN鍍附刀具耐磨性能較好,還觀察到良好的薄膜粘合性。

圖11:不同涂層在加工X210Cr12時(shí)進(jìn)給形成的函數(shù)側(cè)面磨損帶寬度

4 結(jié)論

沉積出的CBN涂層硬度是傳統(tǒng)TiAlN涂層硬度的兩倍,切化學(xué)穩(wěn)定性和氧化穩(wěn)定性都更好。并且CBN涂層的耐磨性能、抗表面疲勞性能和抗摩擦氧化性能較好。以上結(jié)論對(duì)于理解分析CBN鍍附刀具的磨損性能至關(guān)重要。CBN涂層的高壓縮應(yīng)力基本不受大部分加工工藝的影響。

根據(jù)鎳合金加工和耐熱鋼X40CrMoV5-1加工,可以看出CBN涂層由于其優(yōu)越的高溫穩(wěn)定性和高硬度而在加工高性能材料時(shí)有著卓越的優(yōu)勢(shì)。在加工鉻鎳鐵合金時(shí),和TiAlN鍍附工具相比,CBN工具壽命明顯要TiAlN的長(zhǎng);此外,CBN涂層的切削力較低,工件表面粗糙度也明顯比TiAlN涂層加工出的表面粗糙度要低。在加工耐熱鋼時(shí),CBN鍍附工具切削力要比iAlN工具低20%左右。(

編譯:中國(guó)超硬材料網(wǎng))

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003646號(hào)

豫公網(wǎng)安備41019702003646號(hào)