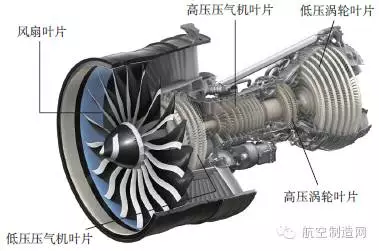

商用航空發動機葉片分布

以上研究結果說明葉片型面的加工精度和質量對發動機性能有直接的影響,特別是對超音速飛機來說,其影響更為明顯。另一方面,葉片型面的高精度和高質量制造對降低發動機的燃油消耗也有明顯的貢獻,美國第六代軍用發動機研究項目ADVENT 將實現燃油消耗下降25%,其中壓氣機優化設計和制造大約占其中的5%~7%。民用發動機LEAP-X 型號中,將通過優化壓氣機設計和制造降低燃油消耗7%左右。

航空發動機某級壓氣機葉片

(1)葉片受切削力作用而導致的變形,也稱為“讓刀”變形;

(2)因過定位支撐和裝夾誤差引起的變形;

(3)因加工表面殘余應力而引起的變形。葉片的最終變形是由幾種變形綜作用的結果,不同變形機理引起的葉片變形要采用不同的變形控制方法。

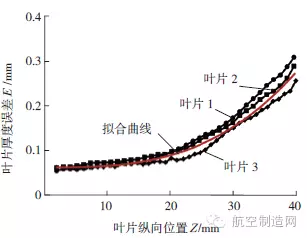

葉片“讓刀”變形的規律曲線

一、葉片型面的主要變形

“讓刀”變形

航空發動機葉片是典型薄壁的弱剛性零件,在銑削加工中易受切削力作用而產生“讓刀”變形;同時,葉片常采用高溫不銹鋼、高溫鈦合金、鎳基高溫合金或金屬基復合材料等性能優良的材料,這些材料的切削加工性較差,切削加工過程中切削力相對較大,而且刀具磨損較快,切削力也會隨之增大,加劇了“讓刀”變形的程度,尤其是在葉片的葉尖和進排氣邊緣等剛性較差的部位,變形更為嚴重。

定位支撐或裝夾誤差

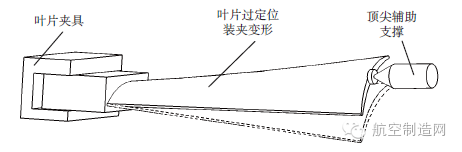

為了增強葉片在加工過程中的剛性,最簡單且直接的方法就是在葉片完全定位且夾緊的情況下,再對葉片增加輔助支撐,間接提高葉片的剛性。如圖4 所示,在葉身型面上增加支撐柱等。在輔助支撐的作用下,葉片處于過定位狀態,輔助支撐的精度將直接影響葉片的加工精度。通過提高夾具及輔助支撐裝置的加工和安裝精度可以滿足一般精度葉片的加工需要,并且這種方法已經在生產中得到了應用,取得很好的效果。

過定位支撐方案示意圖

國內外研究者主要通過裝夾方式、工藝及加工參數優化、變形預測與誤差補償、電解加工及超硬磨料砂輪高速磨削等方式對航空發動機葉片變形控制方法展開探索和研究。

利用裝夾方式控制葉片變形

控制葉片因受到切削力作用而產生的變形,最簡單且直接的方法就是對葉片進行過定位裝夾或輔助支撐,間接提高葉片的剛性,從而達到減小葉片受力變形的目的。

為了最大限度地降低因過定位裝夾或輔助支撐裝置的制造誤差對葉片加工精度的影響,國內外研究者提出利用低熔點合金對葉片整體包裹支撐的方式,將融化的低熔點合金澆灌在葉片型面的四周,對其進行輔助支撐。低熔點合金較低的融化溫度也有效地避免了葉片的受熱變形,從而使葉片的過定位輔助支撐具有極高的精度。

利用夾具及輔助支撐的方式能夠有效地控制葉片的“讓刀”變形,但不可避免地使葉片產生過定位裝夾變形,需要根據葉片的加工精度來決定夾具及輔助支撐的精度。同時,葉片的殘余應力變形不能通過過定位裝夾和支撐進行控制,此方法適用于殘余應力變形較小的葉片加工。

利用工藝及加工參數優化控制葉片的變形

(1)利用加工余量分配調整加工工藝,增強葉片加工剛性。葉片之所以產生加工變形,最主要原因就是其剛性較差,通過工藝手段使剛性增強也是控制葉片加工變形的有效手段之一。

(2)利用對稱加工工藝和自適應夾具控制葉片殘余應力變形。一般情況下,葉片均采用單面銑削加工工藝,即在半精加工和精加工工序中,先加工葉盆或葉背,之后再進行另一面的加工。采用這種加工工藝,由于葉盆、葉背型面的加工表面殘余應力處于非平衡狀態,極易導致葉片型面產生彎扭變形。

(3)通過工藝參數優化減小葉片的變形。為了彌補葉片過定位裝夾和輔助支撐對葉片變形控制的不足,并進一步降低葉片輪廓的加工誤差,研究人員對其他變形控制輔助工藝以及加工工藝過程和參數優化進行了深入研究和優化,在葉片加工剛性相對不變的情況下,進一步控制葉片的變形。在其他加工條件和輔助工藝既定的情況下,加工參數優化是其他變形控制手段的基礎,只有對葉片加工參數及工藝條件進行較為充分的優化,才能使葉片的加工精度得到基本的保證,并為后續的變形控制奠定良好的基礎。

無應力裝夾原理

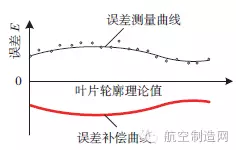

葉片綜合誤差補償是目前應用較為廣泛的葉片綜合變形控制方式,其主要思路是利用理論分析及有限元模擬仿真、變形測量等手段得到葉片在穩定的加工工藝下的變形規律及分布情況,然后通過適當修改葉片的三維模型或刀具加工軌跡來實現誤差補償(如圖6 所示),這種變形控制方式非常適合葉片的大批量生產。

反變形誤差補償示意圖

采用電解加工控制葉片的變形

改變葉片的加工方式和加工原理也是控制葉片變形的有效方法。對于葉片加工來說,剛性弱是限制其精度提高的重要因素。因此,國內外研究者將化學銑削、電解加工等無應力材料去除加工技術應用到航空發動機葉輪葉片型面的加工領域。

化學銑削加工是利用化學腐蝕液對零件表面進行均勻腐蝕去除的一種無應力材料加工方法。在航空發動機葉片的加工領域內,主要應用于精密鍛造后鈦合金或高溫不銹鋼葉片表面“硬皮”的去除加工,提高葉片后期的機械加工性能,也可作為葉片型面的最終加工工序,提高加工表面質量。但是,化銑只是均勻去除葉片表面(或者局部表面)的一層材料,并不是通過控制葉片型面的變形來提高其輪廓精度。另一方面,化銑容易在鈦合金葉片表面形成氫污染和晶間腐蝕現象,造成葉片不合格,航空企業目前也逐漸將化銑用于葉片鍛造毛坯后的粗加工。

葉片全型面精密電解加工能夠在加工過程中徹底避免葉片型面受到力的作用,從加工機理出發,徹底摒除了葉片弱剛性對其加工精度的影響;同時,加工表面不產生殘余應力和加工硬化,也避免了葉片因加工表面殘余應力而形成的無規律變形;另外,電解加工的材料去除率較高,尤其是針對切削性能較差的高性能材料來說,其加工效率高于銑削加工。

因此,國內外對于葉片全型面的電解加工進行了許多研究。葉身全方位電解加工技術于20 世紀80 年代成功地運用于美國GE 和英國Rolls-Royce 公司鎳基渦輪葉片和鈦合金壓氣機葉片的加工領域。德國MTU、Leistritz 公司也采用拷貝式電解加工工藝進行葉輪型面的整體加工,如圖7 所示。英國的Amchem 公司已經生產出陰極斜向進給、軸向供液的葉片電解加工專用機床。

Leistritz 公司葉片和整體葉盤電解加工

超硬磨料懸臂磨削加工葉片

勢更為明顯。超硬磨料的硬砂輪磨削加工方式以微量去除、磨削力連續、難加工材料加工性能優異等特點很好地適應了發動機高性能葉片精密加工的需要。多軸聯動硬砂輪磨削加工已經在國際上多家重要的發動機制造公司得到了應用,如美國Pratt & Whitney、德國MTU、英國Rolls-Royce 等。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號