鉆削是孔加工的一種基本方法,廣泛應用于各類機器零件的鉆孔;隨著非金屬材料在眾多設備中的普遍應用,從汽車行業到航空航天,鉆削加工也變得日益重要。近年來,不少學者對鉆削工藝模擬方法進行了研究,其中一些通過實驗得到鉆削過程中軸向力的公式;也有一些利用已有實驗結論建立有限要素模型(FE模型)。

鉆削工藝中的運動學較為簡單,但工具幾何形狀相當復雜。3D建模中的數學原理更是要求研究人員有相當高的專業技能和水平。這對一系列實驗現象的數值模擬如毛刺形成、切削力預測、工具變形和溫度分布等帶來了諸多復雜性和困難。加之鉆削過程中產生的碎屑在有限的排屑空間內不能得到有效處理,更是增加了鉆削模擬的難度。

鉆削模擬:

Galloway、Tsai和Wu首次對標準鉆削幾何形狀(如雙曲面、橢圓形、圓錐形等)在磨削參數方面進行數學建模的研究。Sambhav等人利用NURBS建模技術對不同麻花鉆的一般幾何形狀進行建模。在雙參數曲面問題上,建立起一個由弧線和直線組成的麻花鉆溝槽幾何形狀模型,求得切削刃和橫刃坐標,以此解決表面-曲線相交的問題。該數學模型利用了MATLAB技術。

金屬切削工藝中數值建模最典型的方法是Lagrangian法和Eulerian法。Bagci和Ozcelik利用Third Wave AdvantEdge仿真軟件對AISI 1040鋼和Al7075-T651加工過程中的鉆頭溫度進行預測。Li和Liang利用DEFORM軟件對高錳鋼鉆削處理工藝進行模擬,并求得鉆削過程中產生的鉆削力和碎屑量。Klocke也利用DEFORM軟件對AISI 1045鉆削加工時切削刃半徑的尺寸效應和碎屑厚度對鉆削的影響進行研究。Vijayaraghavan、Dornfeld、Li和Shih利用CAD建立了鉆削工具的實體模型,以此來展現FE模擬并求得鉆削溫度和切削力值。

本文旨在計算出直線刃錐形麻花鉆的軸向力;利用CAD一方面建立麻花鉆的幾何形狀,另一方面建立3D幾何建模中所需工件的幾何形狀。實驗中用到的方法有以下優點:a)力值計算更加準確;b)能夠實現3D空間中力分布的計算;c) 能夠分別計算出每個切削刃的切削力;d)根據設定的切削參數模擬出不同的工具幾何形狀。實驗為工具和未變形切屑所設計的3D實體模型可以用于有限單元法模擬和工具壽命計算等。

實驗方法

通用CAD系統利用應用程序接口(API)將用戶手動操作的指令進行自動化操作,這一特點可用來設計模擬制造工藝的設備。本研究利用CAD系統的API進行鉆削模擬并開發出一個新的CADRILL軟件。

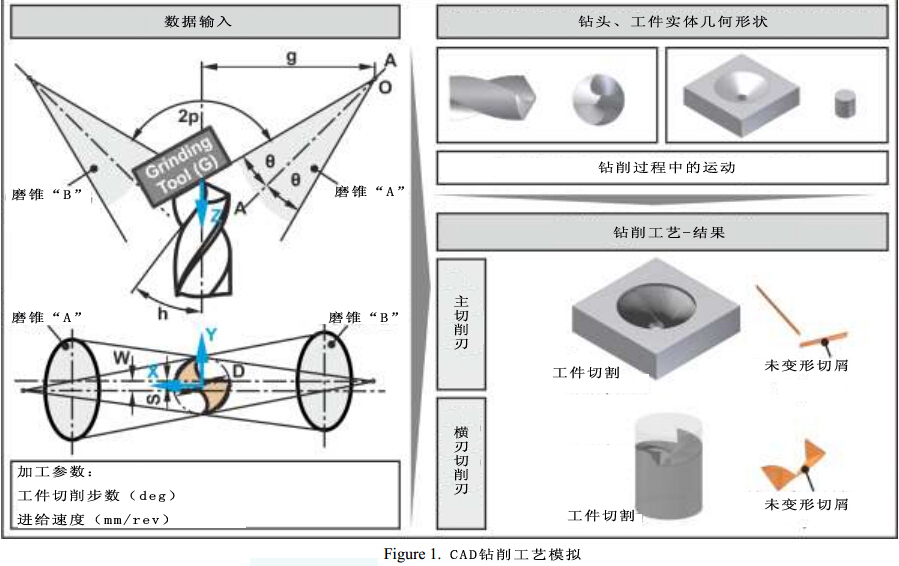

上述軟件輸入數據由一系列參數組成,源于Galloway的數學描述;分兩類:一是決定工具主要形狀的幾何參數(R:工具半徑,mm。W:工具磨損厚度,mm。p:半頂角,°。h:螺旋角,°);另一個是決定工具具體形狀的制造參數,該參數基于傳統的磨削方法(g:X軸上錐頂點的距離;s:y軸上錐頂點的距離;θ:半錐角;)此外,還有工件切割步數和進給速度等參數,如圖一所示。

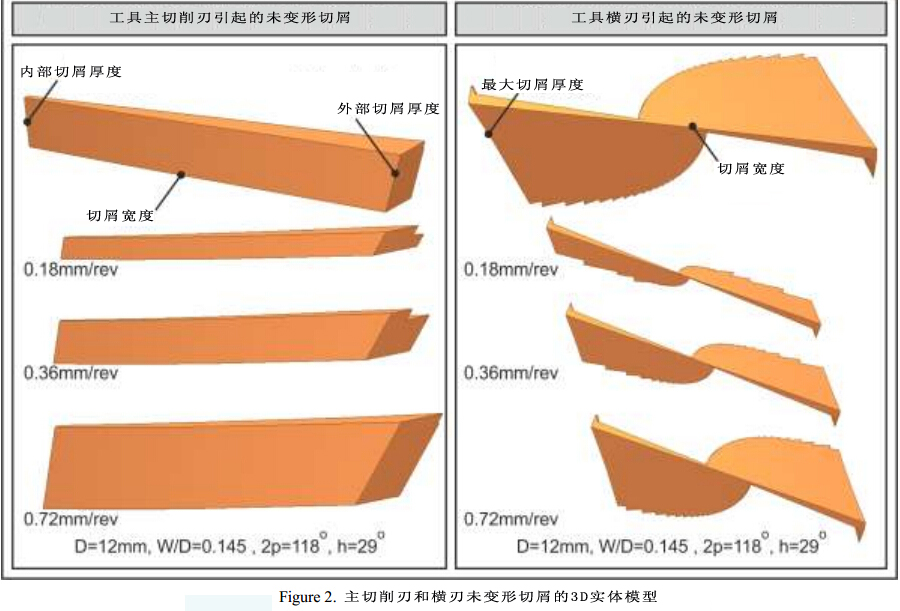

隨著工件的進刀,根據初始數據可以得到鉆削的運動學分析。工具以常量步數向著負Z軸移動并同事繞著Z軸以常量步數旋轉。在每一步中,兩個工件都分別進行兩次布爾運算:a)每一步模擬中,為求得剩余工件形狀,將工具從工件中減去;b)每一步模擬中,為獲得未變形切屑的3D幾何形狀,將工具與工件相交。未變形切屑最初的形狀在每一步中是不同的,經過進刀后,幾何形狀變得一致并達到穩態條件。圖二為不同進給速度下的未變形切屑幾何形狀,包括主切削刃和橫刃上的未變形切屑。隨著進給速度增大,未變形切屑厚度也增大,但寬度保持不變。

CADRILL驗證

利用HAAS VF1 CNC加工中心做一系列的實驗對CADRILL獲得的結果進行驗證。試樣為CK60板;5223型多通道信號調理器;kistler測力儀;5697型數據采集單元。鉆頭參數:D=12mm,D=16mm,頂角118°。進給速度為0.2、0.3、0.4和0.5mm/rev;切削速度為15、20m/min。為了區分總推力和主切削刃引起的推力,本研究共做了兩組實驗。第一組實驗包括工件的直接鉆削,求得總推力;第二組實驗對工具進行預成形處理,在工具中間添加一個額外的洞孔,孔徑與橫刃直徑大小相同。

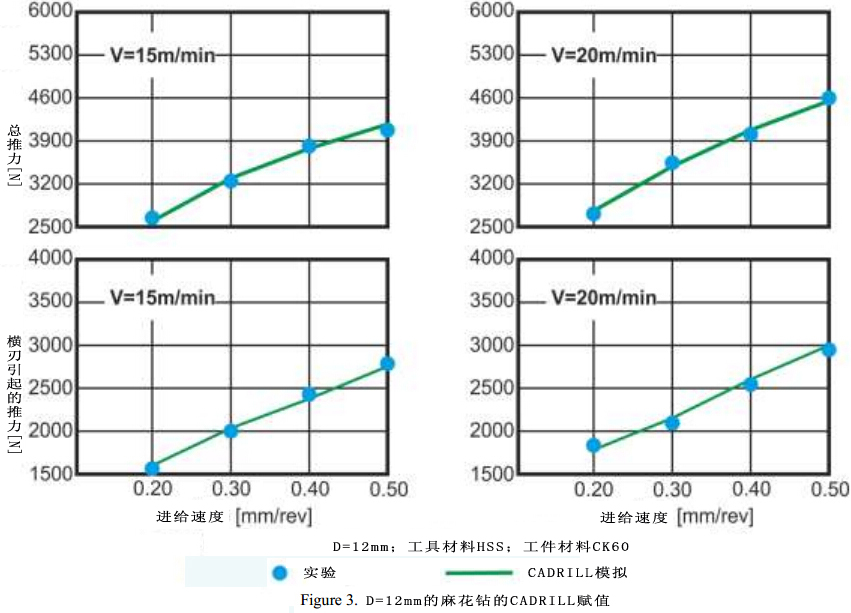

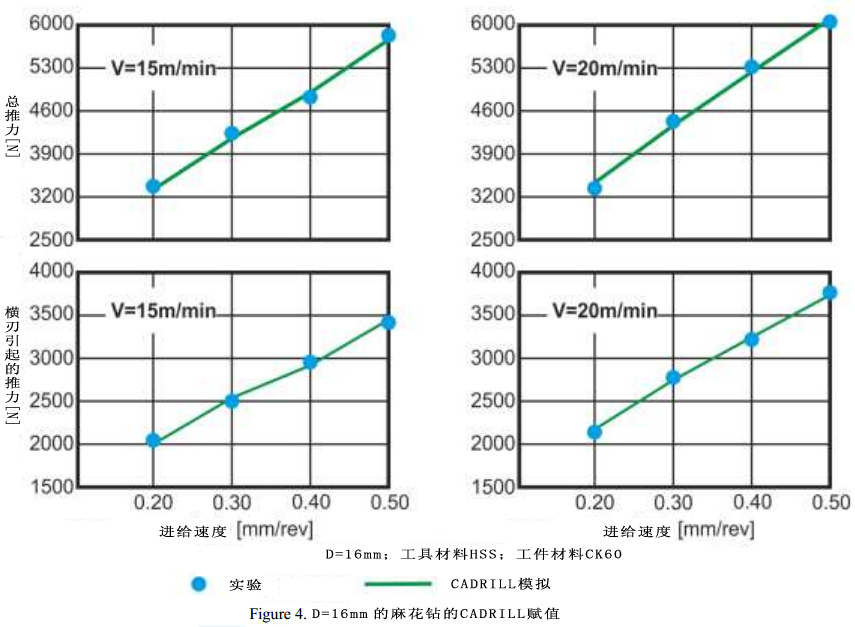

圖三是直徑為12mm的鉆頭推力實驗結果;不同進給速度和總推力及橫刃引起的推力都進行了模擬和試驗驗證。跟預測的一樣,當進給速度增大時,總推力和橫刃引起的推力也隨之增大;當切削力增大時,兩種推力也出現了明顯的但幅度較小的增長。直徑為16mm的鉆頭也得到了類似的實驗結果(如圖四所示)。當鉆頭直徑增大時,所有推力都隨之相繼增大。CADRILL獲得的結果和實驗得出的結果都非常接近,這也證明了實驗方法的可行性。此外,模擬驗證實驗中兩個麻花鉆都證明了橫刃引起的推力大致上相當于總推力的三分之二。

CADRILL設備可以利用麻花鉆和工件的3D實體模型進行鉆削工藝模擬,它可以計算出鉆削時產生的推力并區分主切削刃和橫刃所產生的推力。根據未變形切屑的準確計算就可以得到鉆削工藝模擬,所求數據已經得到了實驗驗證。實驗利用了直徑為12mm和16mm的麻花鉆,進給速度為0.2、0.3、0.4和0.5mm/rev、切削速度為15、20m/min。 (編譯:中國超硬材料網)

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號