摘要:一體化集成機床的混合加工工藝優勢如今越來越多地應用在工業制造中。本文主要利用銑削-車削中心對復雜形狀工件進行加工研究。首先,實驗對五軸銑削-車削機床工具上加工的復雜形狀設備進行研究,利用非接觸傳感器對其進行測量和補償加工。然后,引入了對半導體、光學材料和牙科材料的超聲波加工。最后是表面紋理的激光加工。

關鍵詞:五軸加工,銑削-車削,超聲波加工,激光加工

1、引言

在當今全球競爭的時代,降低成本和增加附加值的角逐日益激烈,在機床工具行業,集加工中心和車床功能于一身的五軸銑削-車削機床的需求在不斷增大,以迎合復雜形狀工件加工、零部件組裝和工藝集成的要求。在光學、半導體和醫學領域,玻璃或陶瓷材料制品需要加工出良好的表面。本文利用激光加工工藝提出一種實現汽車零部件和電子設備部件精密模具制備的方法。

2、五軸銑削-車削機床的集成加工

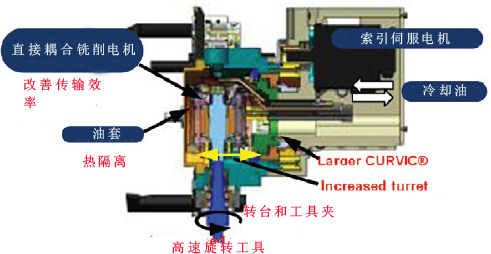

圖1為新設計的內置電機轉臺結構,銑削功率不是通過齒輪或傳送帶傳輸,而是直接傳送至工具;這樣就降低了裝配的復雜性。和傳統機床相比,該結構實現了兩倍的車削加工能力和四倍的銑削能力。

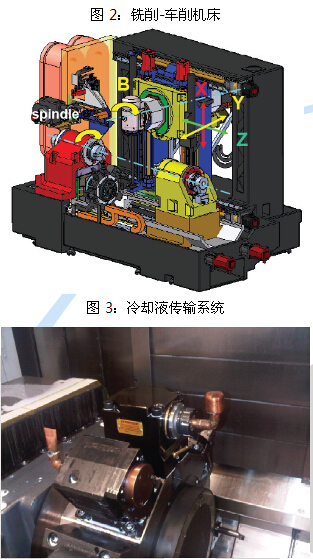

圖2為車削-銑削中心設計結構,該結構是一個由工具主軸和主軸構成的多軸機床;工具主軸用于銑削,主軸用于車削、夾持和旋轉工件。內置電機轉臺固定在主軸下面以調解車削、鉆削、攻絲工具等。

該內置電機具有索引功能,利用該功能可以使冷卻液供給系統為工件提供冷卻液,如圖3所示。

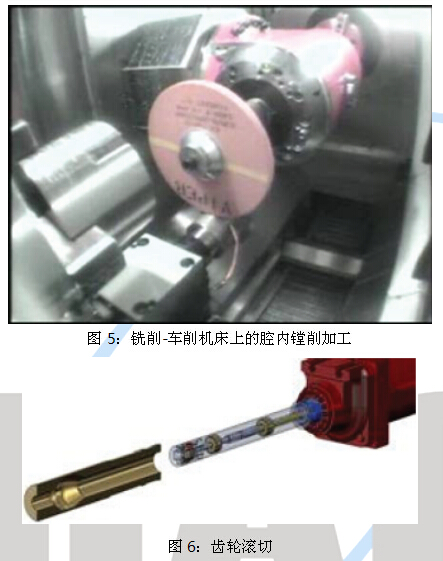

圖6為銑削-車削中心上近年來使用較為廣泛的滾切。利用電子齒輪箱功能以要求的速度同時旋轉工具主軸和主軸,在通用機床上實現高精度齒輪加工。

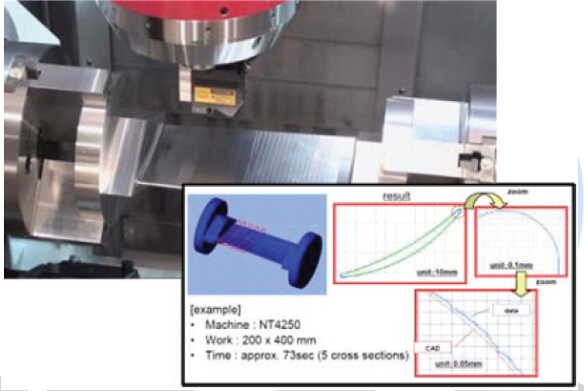

利用五軸銑削-車削機床加工自由形態表面的工件時,需要較多的測量點;因此,使用傳統接觸式傳感器則會耗費較長的時間,其中每個點就需要若干秒的測量時間。此外,如果機內測量系統尚不具備,則需要把工件放置在三維坐標測量系統上對其進行測量;如果需要補償加工,則重新對機床上的工件進行設置。在這種加工條件下,機床用戶在進行補償加工前對機內工件測量的需求就大大增加。鑒于此,本研究提出了一種能夠高速在機內進行若干個點測量的測量系統,并將其裝配在機床上,利用測量結果實現補償加工。

為實現高速測量自由形態表面,測量系統使用非接觸式激光移位傳感器。傳感器發射激光至工件表面,測量工件和傳感器之間的距離。傳感器的可重復性為0.025μm,分辨率為0.1μm。可以每秒測量目標工件上125個點以完成三維側面輪廓構建;還可以將機床坐標和來自激光移位傳感器的距離信息轉化為三維坐標。對于數量眾多的測量點數據,可以借助測量輔助軟件對其進行分析,用CAD數據加以對比。

圖8為高速測量自由形態表面工件示意圖;圖9為加工前原材料測量以實現精加工后補償加工的最佳軌跡。難切割鍛造材料的輪廓面變化較大,容易損傷工具。對于此類材料的加工,可以通過縮短空切割時間來延長工具壽命并高速掃描工件輪廓,在每次得到的測量結果中獲取最佳加工軌跡,加工時間可以縮短約50%。

超聲波加工可以有效加工高質量陶瓷、玻璃等脆性材料。圖10為超聲波系列,利用五軸加工中心以上下方向高頻振動刀具以此完成超聲波加工。

(詳細內容敬請點擊這里)

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號