摘要 摘要:碳化硅作為一種硬質高強度材料,廣泛應用于磨料、轉盤、軸承和高溫涂層等工程技術設備等領域。由脆性特質引起的較差的斷裂韌性是碳化硅的一個技術制約。近年來,有研究人員研發制備出納米...

摘要:

碳化硅作為一種硬質高強度材料,廣泛應用于磨料、轉盤、軸承和高溫涂層等工程技術設備等領域。由脆性特質引起的較差的斷裂韌性是碳化硅的一個技術制約。近年來,有研究人員研發制備出納米金剛石(ND)顆粒增強型碳化硅材料,既改善了斷裂韌性又不影響材料本身的強度。本論文利用分子動力學模擬對新型碳化硅131材料中納米金剛石和納米硅顆粒的補強效果進行了研究。實驗選取兩種類型的納米顆粒:(a)裂縫尖端前面成簇的顆粒;(b)分布一致的顆粒。對模型I和模型II的斷裂韌性進行測量。實驗觀察得知,碳化硅中添加納米金剛石能100%程度地改善模型II斷裂韌性,25%程度地改善模型I的斷裂韌性。

引言

碳化硅作為一種硬質高強度材料,廣泛應用于磨料、轉盤、軸承和高溫涂層等工程技術設備等領域。但和多數陶瓷材料類似,碳化硅有~9GPa的高抗屈強度、~2800kg/mm2的高硬度和~4.6MPa.m0.5的低韌性。牢固的共價鍵和離子鍵所形成的微結構造成了碳化硅的這種特殊屬性;而較低的韌性則大大制約了碳化硅在諸多領域的應用。一般情況下,韌性屬性包括強度和變形性。強度高變形性低的材料整體上都有較低的韌性。增強材料韌性一般有兩種方法:利用外部機制和利用內部機制。對于陶瓷材料的增韌則主要是利用外部機理;常見方法有:(1)延性定相。通過大規模延性相變形在斷裂尖端周圍應變松弛,或者在斷裂尖端背面利用延性相伸展來進行裂紋鈍化、裂紋搭橋,從而抵制裂紋發生和擴散。(2)粒化。在晶粒間界處增韌以減少裂紋密度。(3)通過多層化來增強薄膜和襯底間的粘合。(4)納米纖維增強。在纖維-基體界面處使裂紋發生偏離。(5)金剛石燒結等對裂紋進行搭橋。

結構的分子建模

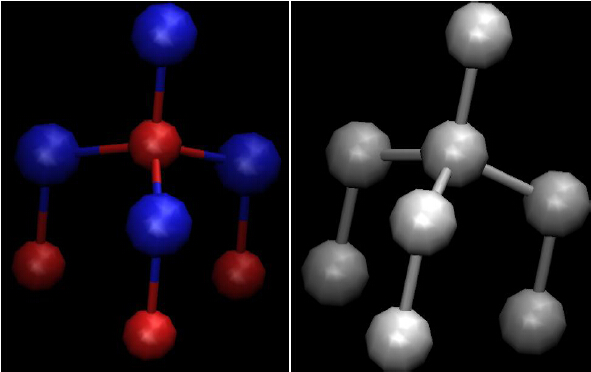

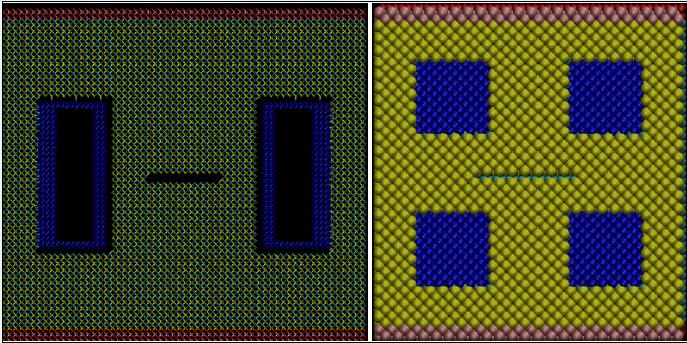

圖一(a)為碳化硅分子模型。

碳化硅作為一種硬質高強度材料,廣泛應用于磨料、轉盤、軸承和高溫涂層等工程技術設備等領域。由脆性特質引起的較差的斷裂韌性是碳化硅的一個技術制約。近年來,有研究人員研發制備出納米金剛石(ND)顆粒增強型碳化硅材料,既改善了斷裂韌性又不影響材料本身的強度。本論文利用分子動力學模擬對新型碳化硅131材料中納米金剛石和納米硅顆粒的補強效果進行了研究。實驗選取兩種類型的納米顆粒:(a)裂縫尖端前面成簇的顆粒;(b)分布一致的顆粒。對模型I和模型II的斷裂韌性進行測量。實驗觀察得知,碳化硅中添加納米金剛石能100%程度地改善模型II斷裂韌性,25%程度地改善模型I的斷裂韌性。

引言

碳化硅作為一種硬質高強度材料,廣泛應用于磨料、轉盤、軸承和高溫涂層等工程技術設備等領域。但和多數陶瓷材料類似,碳化硅有~9GPa的高抗屈強度、~2800kg/mm2的高硬度和~4.6MPa.m0.5的低韌性。牢固的共價鍵和離子鍵所形成的微結構造成了碳化硅的這種特殊屬性;而較低的韌性則大大制約了碳化硅在諸多領域的應用。一般情況下,韌性屬性包括強度和變形性。強度高變形性低的材料整體上都有較低的韌性。增強材料韌性一般有兩種方法:利用外部機制和利用內部機制。對于陶瓷材料的增韌則主要是利用外部機理;常見方法有:(1)延性定相。通過大規模延性相變形在斷裂尖端周圍應變松弛,或者在斷裂尖端背面利用延性相伸展來進行裂紋鈍化、裂紋搭橋,從而抵制裂紋發生和擴散。(2)粒化。在晶粒間界處增韌以減少裂紋密度。(3)通過多層化來增強薄膜和襯底間的粘合。(4)納米纖維增強。在纖維-基體界面處使裂紋發生偏離。(5)金剛石燒結等對裂紋進行搭橋。

結構的分子建模

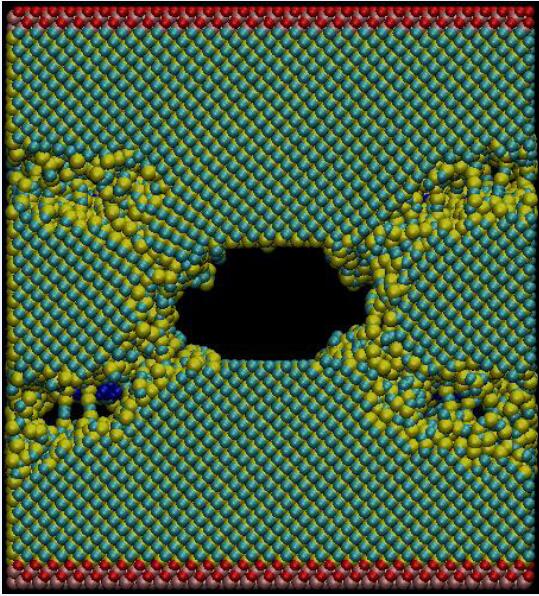

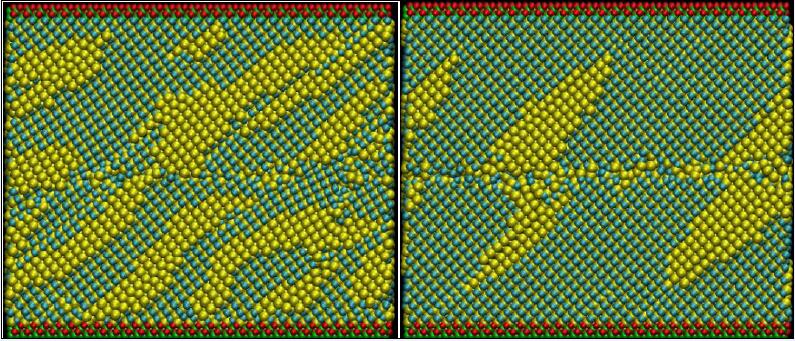

圖一(a)為碳化硅分子模型。

圖一:a)純碳化硅結構(藍色為硅;紅色為碳);b)純納米金剛石結構

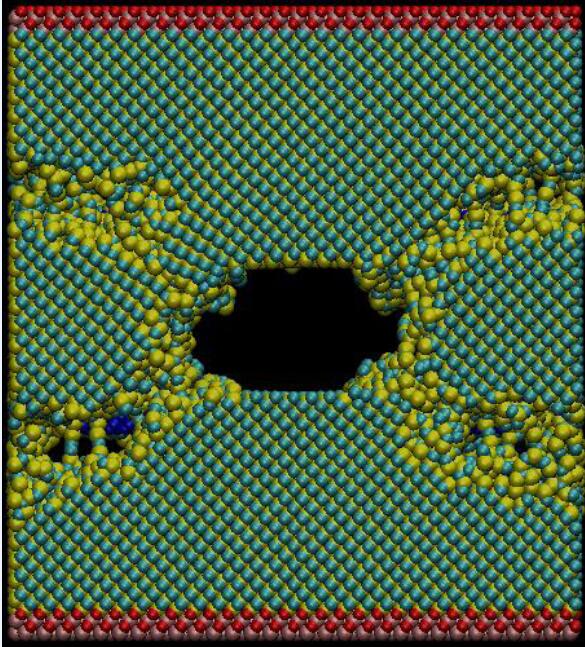

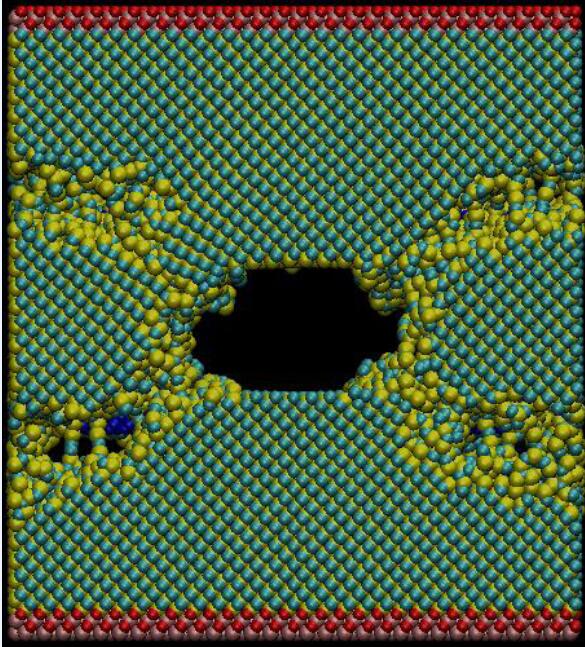

純碳化硅模型包括68832個院子。在 WNC模型中將原子從晶體中移除便得到一個中心裂紋長度a=2.62nm,以類似此方法建立若干個納米復合材料模型。模型1中,碳化硅基體摻入8個固態納米金剛石顆粒。模型2中,碳化硅基體摻入兩個簇叢納米金剛石顆粒,每個簇叢包含4個納米金剛石顆粒。模型3中,用洞孔納米金剛石顆粒替代固態納米金剛石顆粒。模型4中,ND顆粒建模為不可變形的顆粒。此外,還建立了一個模型,用硅顆粒替代ND顆粒。每個顆粒的形狀假定為方形,ND顆粒邊長為0.357nm,碳化硅顆粒邊長為0.43597nm。所有模型的原子間交互作用建立在Tersoff potential基礎上。

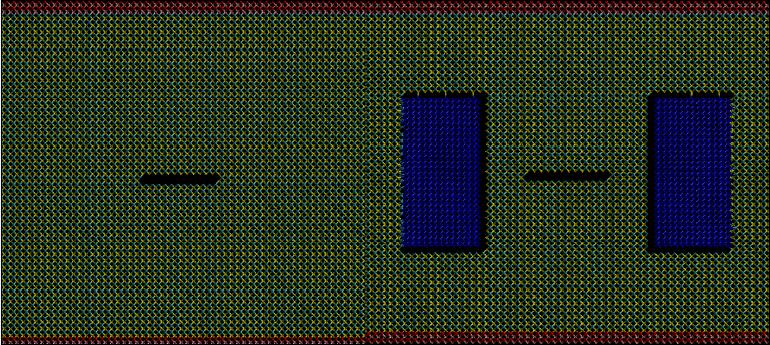

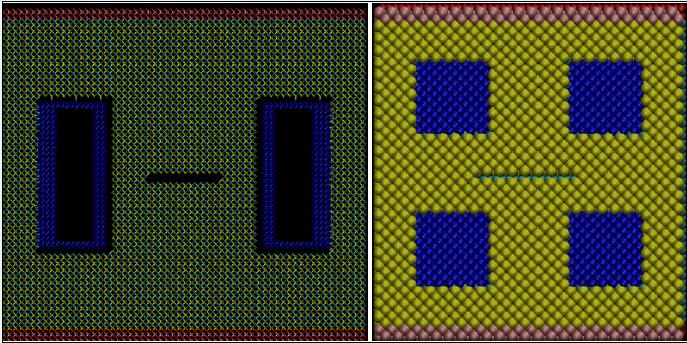

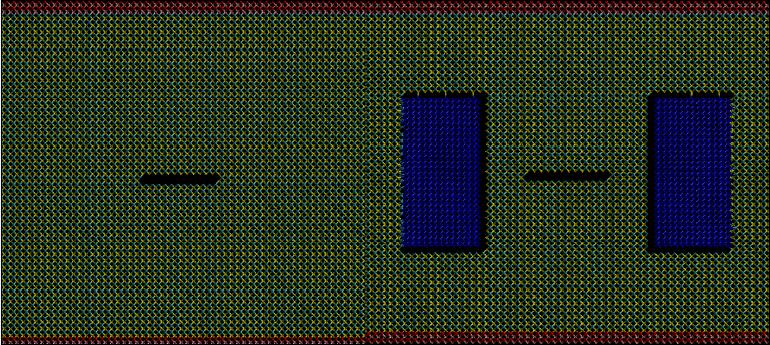

圖二:a)有裂縫的純碳化硅;b)ND增強型碳化硅切片圖;c)洞孔ND增強型碳化硅切片圖;d)ND分散一致的增強型碳化硅切片圖

形變的分子模擬

利用Daresbury 實驗室開發的2.20版DL-POLY進行所有的模擬實驗。實驗條件為300k,0.5fs時間步長。實驗分兩步驟對機械性能進行觀察。第一步對原子模型進行平衡,第二步對模型進行漸進軸向機械裝載。

平衡狀態

將NPT和NVT整體結合,進行平衡狀態實驗。首先將模型在NPT條件下運行模型,時間步長為30000;然后在NVT條件下對模型進行機械裝載。

應力應變曲線

利用應力應變曲線進行抗拉實驗和抗剪實驗。對所有模型施以應變場,進行軸向拉伸實驗。

沿著形變的方向對MD單元的大小進行測量并施以應變,然后對原子的新坐標重新測量以便匹配新的大小。完成初始形變以后,繼續對MD進行模擬,在新的MD單元大小范圍內對原子進行平衡。重復該步驟以實現持續漸進形變。軸向拉伸方向上的應變增量為0.25%。然后,將系統松弛0.1ps,將系統上的應力調和至大于0.1ps。實驗采用周期邊界條件。

結果和討論

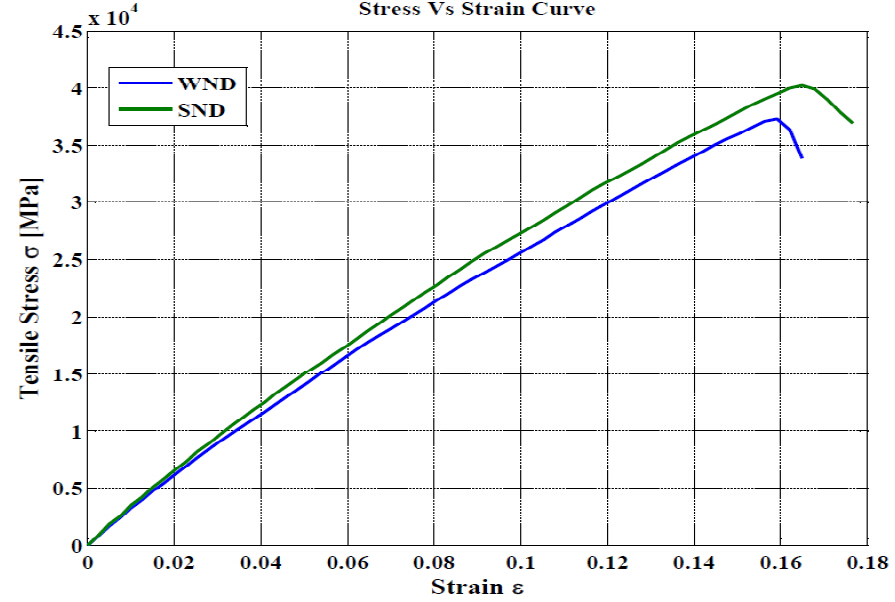

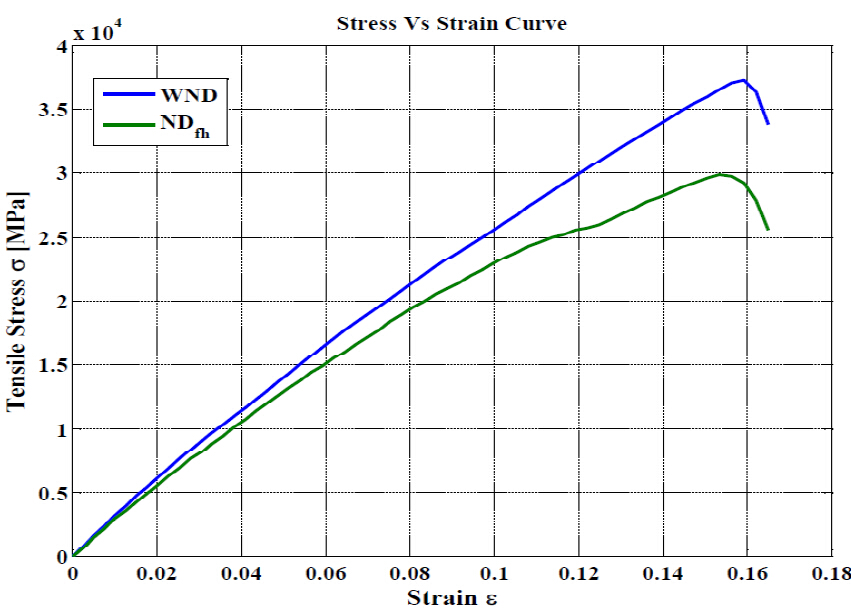

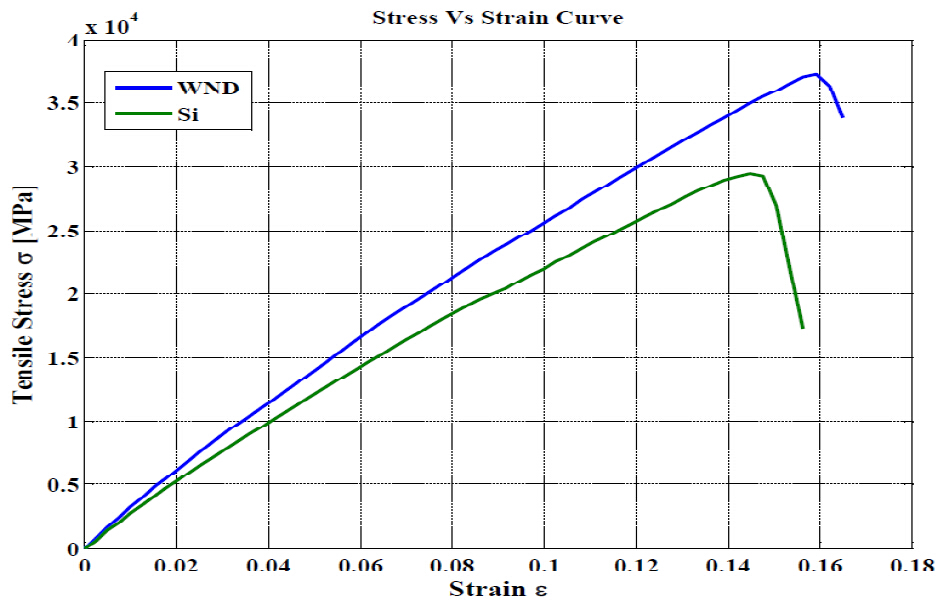

圖三:嵌入純ND顆粒的應力應變曲線

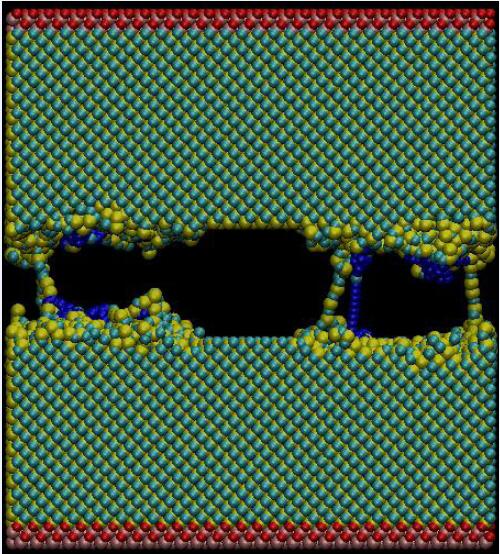

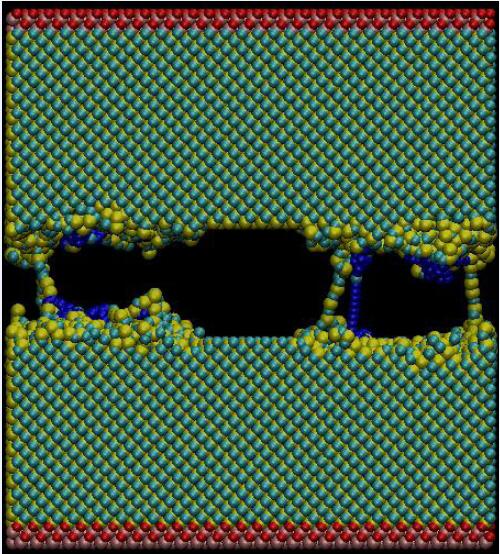

圖四:(a)帶裂縫的純碳化硅;b)帶裂縫的ND增強型碳化硅

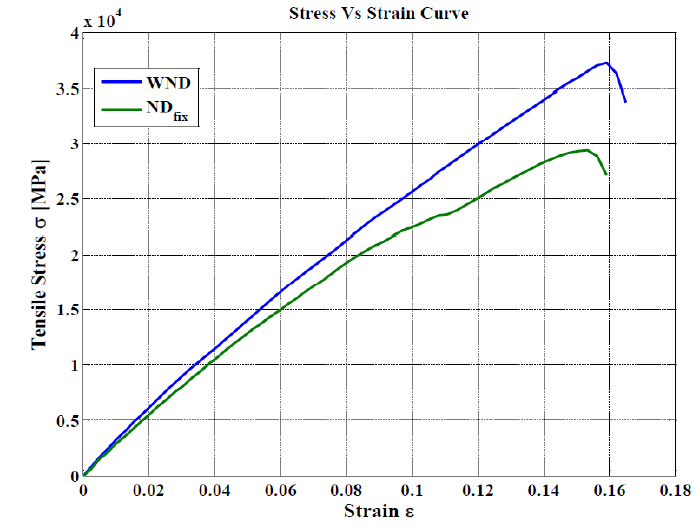

為觀察ND顆粒形變性對整體應力應變反應的影響,實驗建立了一個ND為不可形變的模擬。曲線如圖五所示。圖六為對應的MD。可以明顯看出不可形變的ND顆粒明顯降低了整體強度和韌性。由于ND顆粒是不可形變的,當裂縫產生并影響ND-SiC界面時,不存在能量損失。圖五可以看出在10%應變處應力應變發生了彎曲。

圖五:嵌入純ND顆粒的應力應變曲線

圖六:帶裂縫的ND增強SiC失敗試驗品

圖七:嵌入洞孔ND顆粒的應力應變曲線

圖八:帶裂縫的ND增強SiC失敗試驗品

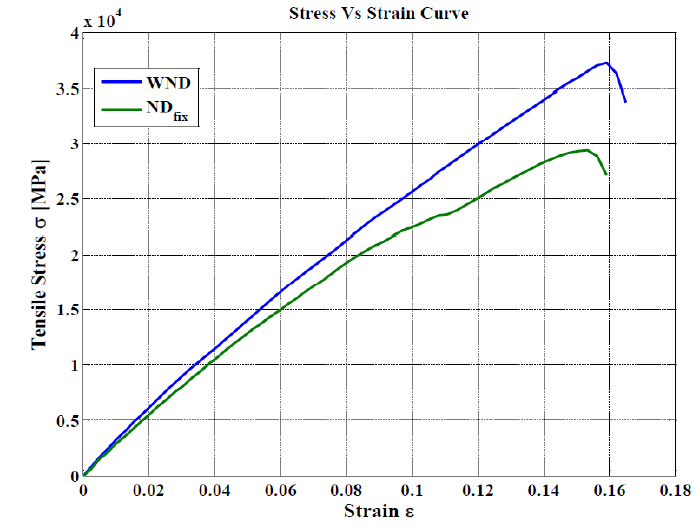

為完善對納米顆粒增強效果的評估,實驗還進行了不可變形的洞空ND研究,曲線如圖九所示。圖十為對應的MD。圖九可以看出,當不可變形洞空ND嵌入時,整體應力應變性能下降。使用硬質ND時,圖十顯示類似趨勢。這說明和硬質ND增強系統相比,不可變形洞空ND的變形機理是一樣的。由此可以推斷超硬增強納米顆粒不會增強其機械性能。

圖八:帶裂縫的ND增強SiC失敗試驗品

圖九:嵌入洞空ND的應力應變曲線

圖十:帶裂縫的硬質ND增強SiC失敗試驗品

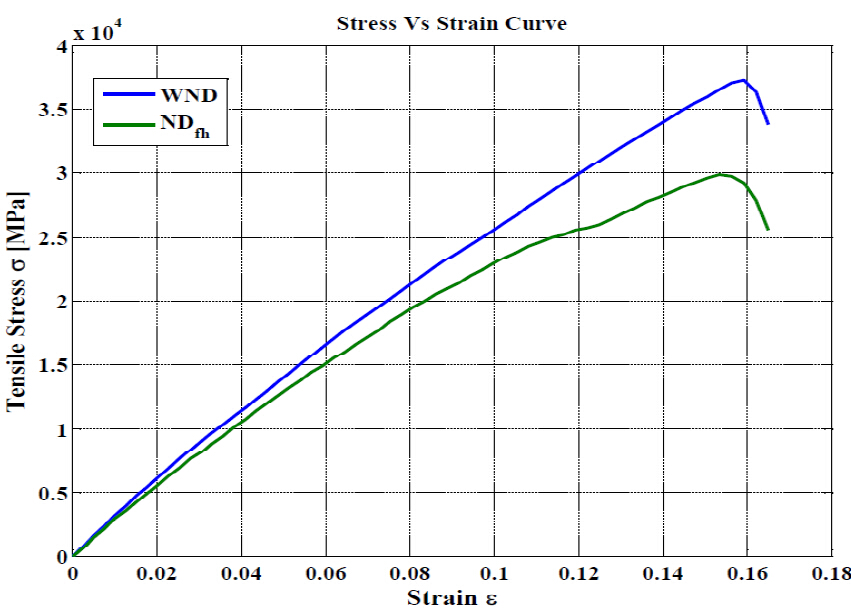

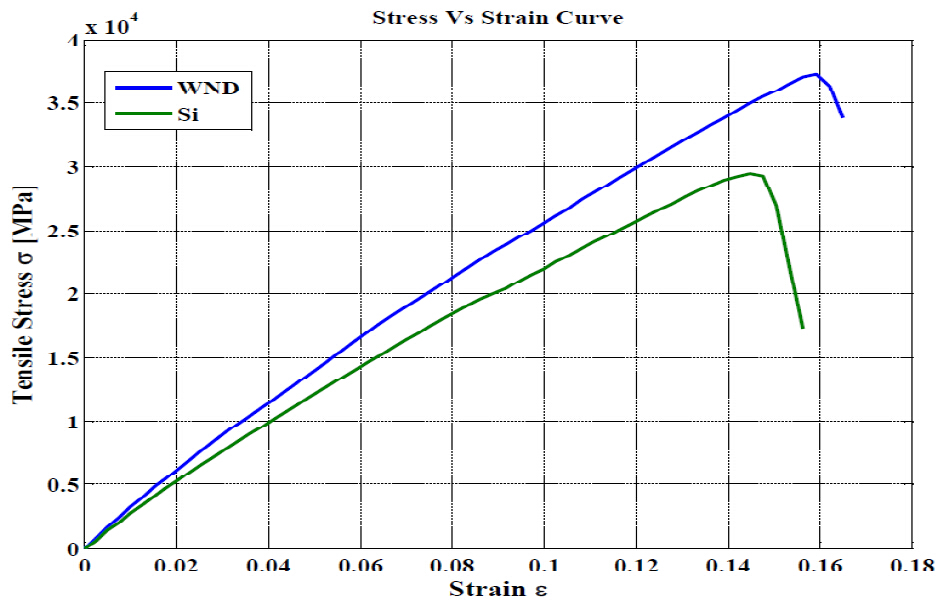

為研究納米顆粒屬性對SiC基體的影響,實驗用同樣尺寸的Si替代ND。需要注意的是Si沒有SiC更硬,因此把它放入裂縫中。曲線如圖11所示。由圖可以看出摻入Si增強體后并沒有改善整體應力應變性能。

圖十:帶裂縫的硬質ND增強SiC失敗試驗品

圖11:摻入純Si的應力應變曲線

模型II裂縫

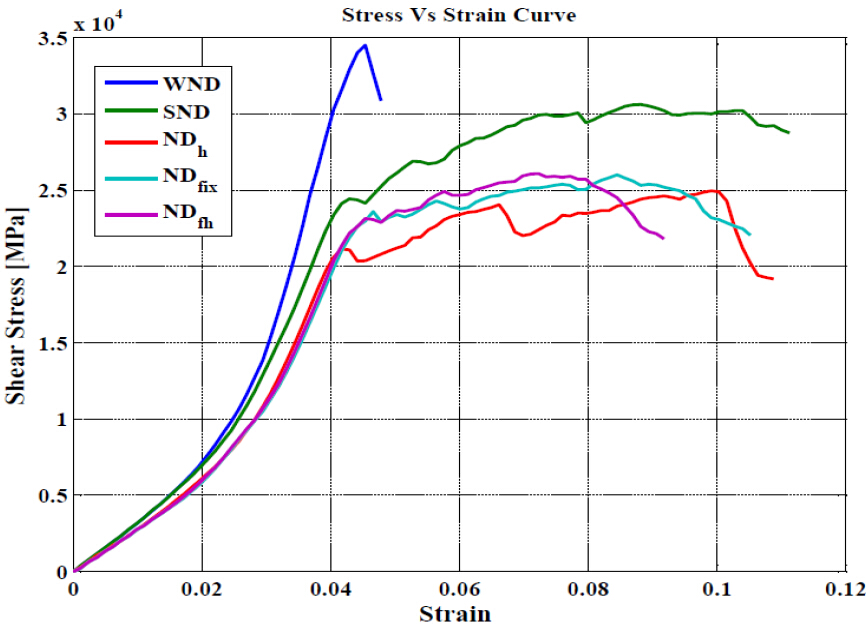

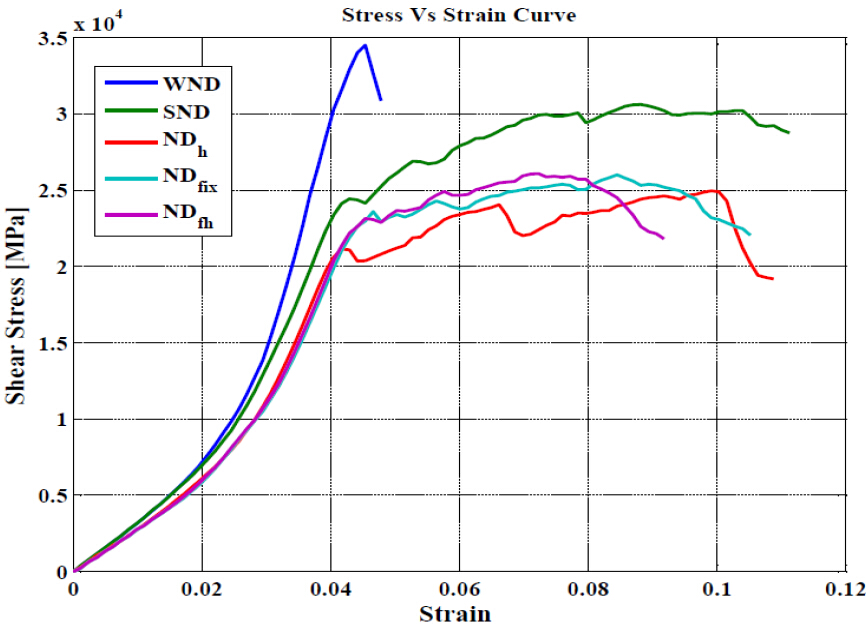

從抗拉實驗可以看出SiC的強度和韌性只有在ND顆粒不是超硬屬性的情況下才能得到改善。為驗證該假設,研究對所有實驗進行抗剪實驗,結果顯示增強ND改善了SiC的韌性。圖12為抗剪實驗結果。圖13為對應的MD。由于錯位成核,剪切負載過程中發生顯著的塑性變形。

圖12:剪切負載的應力應變曲線

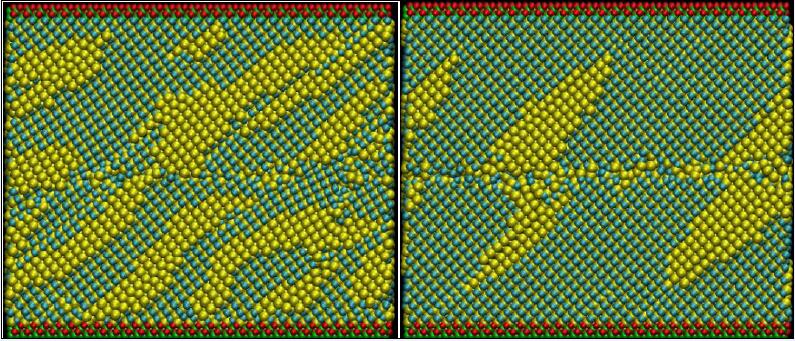

圖13:(a)ND-SiC復合材料和(b)純SiC的剪切試驗失敗品

(編譯:中國超硬材料網)

圖13:(a)ND-SiC復合材料和(b)純SiC的剪切試驗失敗品

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號