金屬切削過程常常伴隨著毛刺的生成。毛刺的存在不僅降低了工件的加工精度和表面質量,影響到產品的使用性能,有時甚至會引發事故。去毛刺是一個非生產性過程,它不僅增加產品成本,延長產品生產周期 ,而且毛刺去除不當還會導致整個產品報廢,造成經濟損失。

既然去毛刺這么費力,不如想辦法從源頭控制,今天我們來了解一下端銑加工中如何減少毛刺的產生。

1、端銑加工中毛刺的主要形式

按照切削運動——刀具切削刃毛刺分類體系,端銑過程中產生的毛刺主要有主刃兩側方向毛刺、側邊切出切削方向毛刺、底邊切出切削方向毛刺及切入和切出進給方向毛刺五種形式(見圖1)。

一般而言,底邊切出切削方向毛刺與其它毛刺相比具有尺寸大、去除困難的特點。為此,本文以底邊切出切削方向毛刺作為主要研究對象開展研究。根據端銑中底邊切出切削方向毛刺尺寸和形態的不同,又可將其分為如下三種:I型毛刺(尺寸較大,去除困難,去除費用較高),II型毛刺(尺寸較小,可以不去除或去除容易)和III型毛刺即負毛刺(如圖2所示)。

2、影響端銑毛刺形成的主要因素

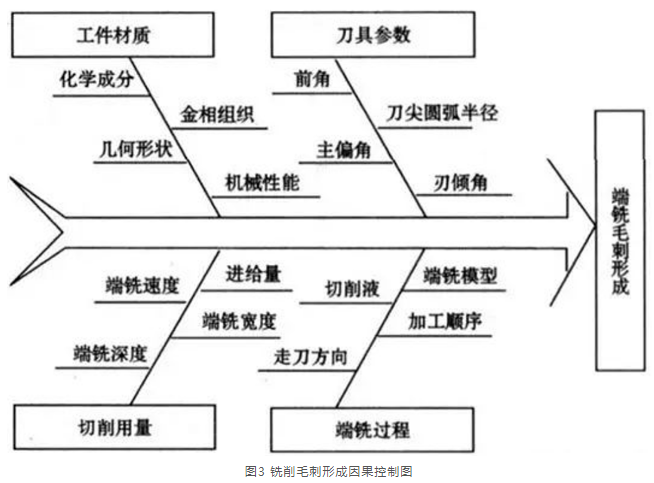

毛刺的形成是一個非常復雜的材料變形過程。工件材料特性、幾何形狀、表面處理、刀具幾何形狀、刀具切削軌跡、刀具磨損、切削參數及冷卻液的使用等多種因素都直接影響毛刺的形成。圖3為端銑毛刺影響因素框圖。在具體的銑削條件下,端銑毛刺的形態和尺寸取決于各影響因素的綜合作用,但不同的因素對毛刺的形成具有不同的影響。

1)刀具進入/退出

一般情況下,刀具旋出工件時所產生的毛刺比刀具旋入工件時所產生的毛刺大。如圖4所示, 圖4a為刀具旋出工件的終端面,易產生尺寸較大的I型毛刺,而圖4b中刀具旋入工件,所產生的毛刺通常為II型毛刺。

2)平面切出角

平面切出角對底邊切出切削方向毛刺的形成有很大的影響。平面切出角的定義為當切削刃旋出工件終端面時,在過切削刃上一點垂直銑刀軸線的平面內,該點的切削速度(刀具轉速與進給速度的矢量合成)的方向與工件終端面方向之間的夾角。工件終端面的方向為從刀具旋入點指向刀具旋出點。如圖5所示,Ψ為平面切出角,其范圍0°<Ψ≤180°。

試驗結果表明:毛刺高度隨著切削深度的變化而發生形式轉變,即隨著切削深度的增加毛刺由I型毛刺向II型毛刺轉變。通常將產生II型毛刺的最小銑削深度稱為界限切削深度,用dcr表示。圖6顯示了加工一種鋁合金時平面切出角和切削深度對毛刺高度的影響。

由圖6可以看出:平面切出角越大,界限切削深度越大;當平面切出角大于120°時,I型毛刺尺寸較大,向II型毛刺轉變的界限切削深度也大。因此,小的平面切出角利于II型毛刺產生,這是因為Ψ越小,終端面支承剛度相對提高,毛刺越不易形成。

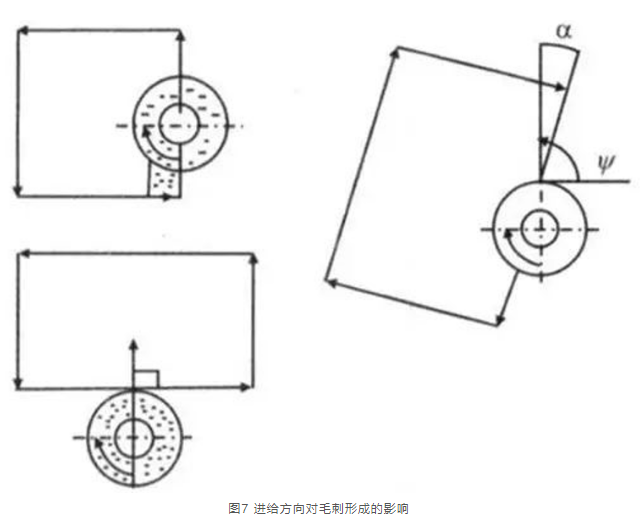

由圖5可知:進給速度的大小和方向對合成速度v的大小和方向均會產生一定的影響,進而對平面切出角和毛刺形成產生影響。因此,進給速度與退出邊偏移角α越大,Ψ越小,越利于抑制較大毛刺的形成(如圖7所示)。

3)刀尖退出順序EOS

在端銑過程中,毛刺尺寸在很大程度上取決于刀尖的退出順序 。如圖8所示:A點為副切削刃上的點,C點為主切削刃上的點,B點為刀尖頂點。假設刀尖是鋒利的,即不考慮刀尖圓弧半徑。如果B-C邊先退出工件,A-B邊后退出工件,則切屑鉸接在已加工表面上,隨著銑削的進行,切屑被推出工件,形成尺寸較大的底邊切出切削方向毛刺。如果A-B邊先退出工件,B-C 邊后退出工件,切屑鉸接在過渡表面上,被切出工件,形成尺寸較小的底邊切出切削方向毛刺。

試驗表明:①使毛刺尺寸依次增大的刀尖退出順序為:ABC/BAC/ACB/BCA/CAB/CBA。②EOS所產生的結果是一樣的,只是在相同的退出順序下,塑性材料比脆性材料所產生的毛刺尺寸要大。

刀尖退出順序不僅與刀具幾何形狀有關,還與進給量、銑削深度、工件幾何尺寸及切削條件等因素有關,是通過多種因素綜合起來對毛刺的形成施加影響。

4)其他因素

①銑削參數、銑削溫度、切削環境等對毛刺的形成也會產生一定的影響,部分主要因素如進給速度,銑削深度等的影響通過平面切出角理論和刀尖退出順序EOS理論體現出來,此不贅述。

②工件材料塑性越好,越易形成I型毛刺。在端銑脆性材料的加工過程中,如進給量或平面切出角較大,則有利于III型毛刺(虧缺)形成。

③當工件的終端面與已加工平面之間的角度大于直角時,因終端面支承剛度增強,能抑制毛刺的形成。

④銑削液的使用有利于刀具壽命的延長,減小刀具磨損,潤滑銑削過程,進而減小毛刺尺寸。

⑤刀具磨損對毛刺的形成有很大的影響,當刀具磨損到一定程度,刀尖圓弧增大,不僅刀具退出方向毛刺尺寸加大,刀具切入方向也會有型毛刺生成,其機理有待進一步深入研究。

⑥其它因素如刀具材料等對毛刺的形成也有一定的影響。在相同的切削條件下,金剛石刀具較其它刀具更有利于抑制毛刺形成。

3、控制端銑毛刺形成的基本途徑

端銑毛刺的形成受多種因素的影響,它不僅與具體的銑削過程有關,而且與工件結構,刀具幾何形狀等因素有關。要減小端銑毛刺,必須從多方面出發控制和減小毛刺的生成。

1)合理的結構設計

毛刺的形成在很大程度上受工件結構的影響,工件結構不同,加工后棱邊處的毛刺形狀和尺寸也有很大的差別。如果工件材料和表面處理是事先定好的,那么工件幾何形態和棱邊則是決定毛刺形成的一個重要因素,圖9為在工件終端面增加倒角來減小毛刺。

2)適當的加工順序

加工順序對端銑毛刺的形狀、大小也有一定的影響。毛刺形狀和尺寸不同,去毛刺的工作量和相關費用也不相同,因此,選取適當的加工順序是減少去毛刺費用的一種有效途徑。圖10為采用適當的加工順序控制較大毛刺的生成。

在圖10a中如果先鉆孔再銑平面,則孔圓周上容易生成較大切出銑削毛刺;如果先銑平面再鉆孔,則孔圓周上只有較小的鉆削切入毛刺。同理,在圖10b中,先銑削上表面再銑凹輪廓所形成的毛刺比先加工凹輪廓再銑平面所形成的毛刺尺寸要小。

3)避免刀具退出

避免刀具退出是避免毛刺形成的有效方法,因為刀具退出是切出方向毛刺形成的主要因素。通常情況下,銑刀旋出工件所產生的毛刺較大,旋入工件時產生的毛刺較小。因此,在加工過程中應盡量避免銑刀旋出。如圖4中,采用圖4b產生的毛刺小于圖4a中所產生的毛刺。

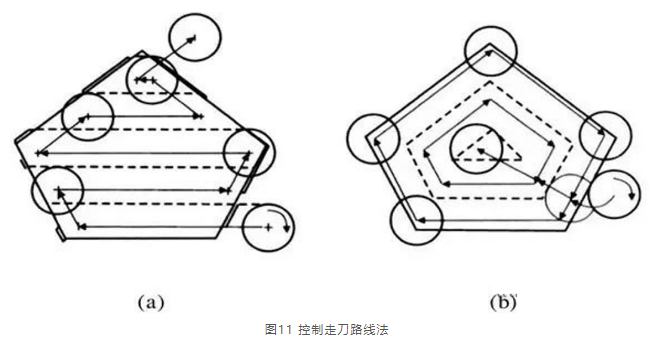

4)選取適當的走刀路線

由前面的分析可知:當平面切出角小于一定值時,所產生的毛刺尺寸較小。平面切出角可以通過改變銑削寬度、進給速度(大小和方向)和旋轉速度(大小和方向)來改變。因此,可以通過選取適當的走刀路線來避免I型毛刺的生成(見圖11)。

圖11a為傳統的之字型走刀路線,圖中陰影部分表示可能產生尺寸較大的切出切削方向毛刺的部位。圖11b采用了改進的走刀路線,它可以避免切出毛刺的生成。雖然圖11b中的走刀路線比圖11a中的走刀路線略長,花費銑削時間略多,但由于不需要附加去毛刺工序,而采用圖11a需要大量的去毛刺時間(雖然圖中陰影部分即毛刺產生的部位并不是很多,但是實際去毛刺時必須走完毛刺所在的所有棱邊),因此綜合起來看,在控制毛刺方面,圖11b所示走刀路線優于圖11a所示路線。

5)選取適當的銑削加工參數

端銑參數(如每齒進給量、端銑寬度、端銑深度及刀具的幾何角度等)對毛刺的形成有一定的影響。表1列出了為減小毛刺尺寸而選取端銑參數的幾條原則。

4、5項特種去除毛刺的方法

1)電解去毛刺

所謂電解去毛刺就是一種化學去毛刺方法, 它可去除機械加工,磨削加工及沖壓加工后的毛刺,并使金屬零件尖邊倒圓或倒棱。

利用電解作用去除金屬零件毛刺的一種電解加工方法,英文簡稱 ECD 。將工具陰極(一般用黃銅)固定放置在工件有毛刺的部位附近,兩者相距一定的間隙(一般為 0.3~1mm)。工具陰極的導電部分對準毛刺棱邊,其他表面用絕緣層覆蓋起來,使電解作用集中在毛刺部分。

加工時工具陰極接直流電源負極,工件接直流電源正極。壓力為 0.1~0.3兆帕的低壓電解液( 一般用硝酸鈉或氯酸鈉水溶液 ) 流過工件與陰極之間。當接通直流電源后,毛刺便產生陽極溶解而被去除,被電解液帶走。

電解液有一定腐蝕性,工件去毛刺后應經過清洗和防銹處理。電解去毛刺適用于去除零件中隱蔽部位交叉孔或形狀復雜零件的毛刺,生產效率高,去毛刺時間一般只需幾秒至幾十秒。

這種方法常用于齒輪、花鍵、連桿、閥體和曲軸油路孔口等去毛刺,以及尖角倒圓等。缺點是零件毛刺的附近也受到電解作用,表面會失去原有光澤,甚至影響尺寸精度。

2)磨粒流去毛刺

磨料流加工技術(AFM)是國外70年代末發展起來的一項精飾去毛刺新工藝,此工藝特別適合于剛剛進入精加工階段的毛刺,但是對于小而長的孔以及底部不通的金屬模等均不宜加工。

3)磁力研磨去毛刺

磁力研磨時將工件放入兩磁極形成的磁場中,在工件和磁極的間隙中放入磁性磨料,磨料在磁場力的作用下沿磁力線方向整齊排列,形成一只柔軟且具有一定剛性的磁研磨刷,當工件在磁場中旋轉井作軸向振動時,工件與磨料發生相對運動,磨料刷就對工件表面進行研磨加工;磁力研磨法能夠高效、快速的對零件進行研磨和去毛刺,適用于各種材料、多種尺寸、多種結構的零件,是一種投資少、效率高、用途廣、質量好的精加工方法。

目前國外已可對旋轉體內外表面、平板類零件、齒輪輪齒、復雜型面等進行研磨和去毛刺,去除導線線材上的氧化皮,清理印制電路板等。

4)熱能去毛刺

熱力去毛刺(TED)是用氫氧氣體或氧與天然氣形成時混合氣爆燃后產生的高溫將毛刺燒掉。是將氧氣和氧氣或天燃氣和氧氣通入一個密閉的容器內,經火花塞點火, 使混合氣在瞬時內爆燃放出大量的熱能而去除毛刺。但工件經過燃爆燃燒后, 其氧化粉末會附著工件表面上, 必須加以清洗或酸洗。

5)密鐳強力超聲波去毛刺

密鐳強力超聲波去毛刺技術是近幾年開始流行的一種去毛刺方法,僅僅就附屬的清洗效率是普通超聲波清洗機的10~20倍,空穴在水槽內均勻密布,使超聲波無需借助清洗劑就可以在5~15分鐘內同時完成。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號