摘要 日本DISCO公司的科學(xué)家們使用一種稱為關(guān)鍵無定形黑色重復(fù)吸收(keyamorphous-blackrepetitiveabsorption,KABRA)的專利和正在申請(qǐng)專利的激光...

日本DISCO公司的科學(xué)家們使用一種稱為關(guān)鍵無定形黑色重復(fù)吸收(key amorphous-black repetitive absorption,KABRA)的專利和正在申請(qǐng)專利的激光材料加工技術(shù),可以將碳化硅(

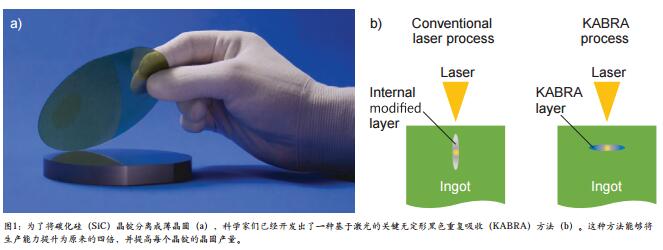

SiC)晶圓的生產(chǎn)率提升到原來的四倍,并且在提高產(chǎn)量的同時(shí)減少材料損耗。該技術(shù)適用于單晶和多晶錠,不管晶體層的取向如何。目前,SiC 功率器件在市場(chǎng)中的滲透較慢,主要是因?yàn)槠洚a(chǎn)量小、且生產(chǎn)成本高。然而,KABRA 方法能夠顯著提高 SiC 器件的產(chǎn)量,并且應(yīng)該能夠使 SiC 器件作為功率器件、空間反射鏡、超穩(wěn)定光學(xué)模具和輻射熱測(cè)量計(jì)等產(chǎn)品而獲得更多的市場(chǎng)驅(qū)動(dòng)力量。

為了使用厚度為 20mm、直徑為4英寸的晶錠生產(chǎn)厚度為 350μm 的SiC 晶圓,傳統(tǒng)的使用

金剛石線鋸的加工工藝,切割每片晶圓需要 1.6~2.4小時(shí),隨后還要進(jìn)行雙面研磨工藝和最終拋光工藝,從一個(gè)晶錠生產(chǎn) 30片晶圓,總共需要 2.5~3.5 天的時(shí)間。雖然許多拋光工藝正在開發(fā)中,但 SiC 仍然是一種非常堅(jiān)硬的易碎材料,由于在機(jī)械切割過程中形成深的起伏凹槽,所以 SiC 必須非常仔細(xì)地進(jìn)行研磨。

KABRA晶圓分離

從其名字上可以看出,KABRA 工藝本質(zhì)上將激光聚焦在 SiC 晶片的內(nèi)部,通過重復(fù)通過或“無定形黑色重復(fù)吸收”,將 SiC 分解成無定形硅和無定形碳,并形成作為晶圓分離基點(diǎn)的一層,即黑色無定形層吸收更多的光,從而能夠很容易地分離晶圓(見圖 1)。

與傳統(tǒng)工藝中的 1.6~2.4 小時(shí)相比,KABRA 工藝僅用 25 分鐘來分離每片晶圓,與使用常規(guī)切片工藝、每片晶圓將帶來 200μm 的材料損耗相比,KABRA 工藝在分離期間并不產(chǎn)生材料損耗。此外,金剛石

鋸片分離的晶圓需要 16 小時(shí)的最終研磨時(shí)間,這在 KABRA 工藝中也是不需要的。

總之,利用傳統(tǒng)工藝,從一個(gè)晶錠中生產(chǎn)出 30 片晶圓,需要 2.5~3.5天的時(shí)間 ;而使用 KABRA 工藝,從一個(gè)晶錠中生產(chǎn)出 44 片晶圓,僅需要 18 小時(shí)的時(shí)間,這相當(dāng)于 3~5 倍的生產(chǎn)率提升(或者說產(chǎn)能大約為原來的四倍)。

① 凡本網(wǎng)注明"來源:超硬材料網(wǎng)"的所有作品,均為河南遠(yuǎn)發(fā)信息技術(shù)有限公司合法擁有版權(quán)或有權(quán)使用的作品,未經(jīng)本網(wǎng)授權(quán)不得轉(zhuǎn)載、摘編或利用其它方式使用上述作品。已經(jīng)本網(wǎng)授權(quán)使用作品的,應(yīng)在授權(quán)范圍內(nèi)使用,并注明"來源:超硬材料網(wǎng)"。違反上述聲明者,本網(wǎng)將追究其相關(guān)法律責(zé)任。

② 凡本網(wǎng)注明"來源:XXX(非超硬材料網(wǎng))"的作品,均轉(zhuǎn)載自其它媒體,轉(zhuǎn)載目的在于傳遞更多信息,并不代表本網(wǎng)贊同其觀點(diǎn)和對(duì)其真實(shí)性負(fù)責(zé)。

③ 如因作品內(nèi)容、版權(quán)和其它問題需要同本網(wǎng)聯(lián)系的,請(qǐng)?jiān)?0日內(nèi)進(jìn)行。

※ 聯(lián)系電話:0371-67667020

手機(jī)資訊

手機(jī)資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003646號(hào)

豫公網(wǎng)安備41019702003646號(hào)