航空航天工業被稱為“工業皇冠上的一顆明珠”,因航空產品的零部件形狀和結構復雜、材料多種多樣、加工精度要求嚴格等因素一直是先進技術高度密集的行業之一。

近年來,人們對汽車和飛機零件高強度化和輕量化的要求越來越高。這些零件所使用材料中的鈦、鎳合金等也在不斷增加,例如飛機機身部件以及噴氣發動機的壓縮機零部件越來越多地采用了鈦合金,波音公司最新型的B787-8噴氣客機中,每架飛機的鈦合金使用量已增加到10噸左右。加工此類材料的切削刀具也必須能夠適應難切削材料特有的加工條件和加工方法。我們的航天飛機、太空飛船,空間探測器等凝聚著人類的勤勞和智慧的偉大發明要想能飛的更高,飛的更遠,就不得不依賴于高精密刀具這對翎羽了。

為了提高航空動力機械切削加工的生產效率,促進航空發動機整體制造技術提升,增強市場競爭力,近年來,國內航空發動機制造企業非常重視先進切削刀具的推廣與應用工作,并逐漸認識到可轉位刀具及高效、高性能切削刀具與傳統刀具相比,有明顯的優越性。

三高一專的金屬切削刀具

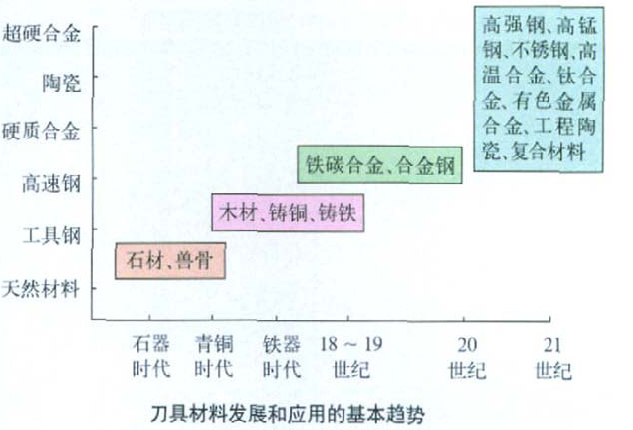

金屬切削刀具作為數控機床必不可少的配套工藝裝備,在數控加工技術的帶動下,進入了“數控刀具”的發展階段,顯示出“三高一專”(即高效率、高精度、高可靠性和專用化)的特點。

以高速切削為代表的干切削、硬切削等新的切削工藝已經顯示出很多優點和強大的生命力,成為航空發動機制造技術提高加工效率和質量、降低成本的主要途徑。航空難加工材料切削加工的主要矛盾已從是否能夠切削加工轉向如何高效率、低成本地進行加工。

航空航天業的發展為精密刀具提出了新的高技術需求

先進航空發動機的葉片、盤軸、機匣等主要結構件,大量采用新型超高強耐高溫合金、單晶合金、金屬間化合物及輕質高強復合材料,這給機械切削加工增加了更大的難度,對切削技術提出了更高的要求。

(1)硬度。刀具材料必須高于工件材料的硬度,現代刀具材料常溫硬度通常要求在HRC60以上。

(2)強度和韌性。較高的強度則能承受較大的切削力,較好的韌性可以承受較大的沖擊載荷和振動。

(3)耐磨性。刀具材料應具有較好的抵抗磨損的能力,是刀具材料強度、硬度和組織結構等因素的綜合反映。

(4)熱硬性。刀具在高溫下保持材料硬度、強度、韌性和抗氧化的能力[3]。各種不同的刀具材料只能在一定溫度范圍下維持其切削性能。

不同刀具材料正常工作的溫度范圍

常見涂層材料的性能和應用范圍

國內航空發動機刀具切削加工現狀與差距

在零件加工過程中,鑲齒刀具、焊接式刀具、整體刀具都有廣泛的應用,近年來,鑲齒刀具、整體刀具逐漸成為現場主要使用的刀具結構,焊接式刀具應用范圍已逐漸縮小。這些刀具主要來源于3 個途徑:企業自制、國內專業生產廠和國外刀具供應商,其中高檔刀具主要以國外刀具廠商的產品為主,國產刀具的主要問題是制造精度較低、表面處理技術尚存在差距、刀具質量不夠穩定,各批次刀具的精度和壽命有時不一致,從而導致生產現場難以穩定控制零件加工精度的一致性。

目前,國內只有少數幾家刀具公司的產品能進入這些高端制造領域,與國際一線品牌進行競爭。能經常見到的國內品牌也大致只有蘇州阿諾、株洲鉆石和上海工具廠等幾家企業。據粗略統計,2010年中國約有9億元高端整硬鉆頭的市場需求規模,而高端整硬鉆頭的國產化率大致只有15%左右。大部分國內刀具企業與國際一線刀具品牌在整硬鉆頭方面的差距主要在于設計理念、制造細節、材料選擇和涂層處理等。

我國高精密切削刀具的發展方向

目前,航空零件切削加工現場配備的高速銑削設備主軸轉速已經達到24000r/min,高速加工已經進入實用化階段,然而,高速銑削加工中使用的刀具主要是鑲齒、整體2種結構的硬質合金刀具,新型超硬材料(如PCD、PCBN ) 刀具則應用較少。這就使得在按照航空發動機企業的生產特點,制定刀具修磨技術標準,嚴格按照刀具修磨技術標準,對刀具修磨及涂層后質量情況進行跟蹤,及時掌握刀具修磨及涂層質量情況進行高精密切削刀具設計的同時,要有針對性的重點研究金剛石、C B N、涂層刀具等新型高效刀具在復雜整體零件加工中的應用技術。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號