關鍵詞:田口方法,磨削,優化,循環時間,尺寸變化

1、引言

在現代化制造業領域,企業面臨越來越多的挑戰,特別是產品質量和產量方面,產品壽命周期縮短,成本壓力增大,質量要求提高。為在國際市場保持強有力的競爭,制造企業就必須在成本效益、產品交付時間和質量等方面進行生產優化。利用CNC機床的自動化制造設備在保持高質量標準的同時能夠實現較短的加工時間。

軸承制造工藝中,磨削是實現零部件要求質量和尺寸的重要工藝;而在磨削工藝中,選擇進給、速度和位置等控制參數并對其進行優化對于實現最短時間內高質量性能產品的加工就非常重要。控制參數一般根據經驗或手冊得到,這些參數反應了零件的尺寸,橢圓度以及間接算入產品交付時間的磨削加工循環時間并最終記為單位時間的生產總量。

在選擇控制參數方面,基于回歸技術的數學模型需要較大的知識量和經驗,而與之相比,田口方法則能夠提供簡單有效且系統的性能、質量和成本方面的優化設計。此外,田口方法所需實驗次數少、成本低、實驗時間少;而數學模型需要去做大量實驗。通過設置控制參數并降低系統對變量來源的敏感性,田口方法可以優化性能特征并縮短循環時間,同時還能保持工件要求的質量。

本研究利用田口參數設計提供了一種系統的程序,借助特定的控制參數組合對圓錐滾柱軸承的外環磨削加工中的循環時間和軌道直徑尺寸變化進行優化降低。實驗首先介紹了田口設計方法和圓錐滾柱軸承的外環磨削加工;然后描述了利用參數設計求值并分析最佳控制參數的實驗細節和實驗結果;最后得出結論。

2、田口方法

田口玄一建立了一種實驗設計的應用方法,包括變量屬性和制造領域質量工程的經濟效益。田口方法包括系統設計、參數設計和公差設計等。

對于系統設計,田口方法應用科學工程知識建立了一個基本的功能性原型設計,包括產品設計階段和工藝設計階段。這兩個階段涉及到了材料、零部件、參數值的選擇和生產設備、試驗性工藝參數值等的選擇。在參數設計階段,優化參數值以改善質量特性。有參數設計求得的最佳工藝參數值對環境和其他噪聲因子引起的變量不敏感。最后利用公差設計求出最佳設置附近的公差。

由Fisher提出的實驗設計方法操作比較復雜,當工藝參數增加時需要做大量實驗。而田口方法則利用正交陣列的特殊設計,利用較少的實驗次數來研究整個參數空間。田口玄一建議利用損失函數從預期值中求得性能特征;然后將損失函數值轉化為信噪比(S/N)。在信噪比分析中通常有三種類型的性能特征:越小越好、越大越好、標準值最佳。根據信噪比分析計算求得每組工藝參數的信噪比。不考慮性能特征的類型時,較大信噪比對應較好的性能特征。因此,最佳工藝參數組就是信噪比最高的一組。另外,利用ANOVA觀察哪組工藝參數具有統計顯著性。借助S/N和ANOVA可以預測最佳工藝參數組合。最后通過驗證實驗來證實由參數設計求得的租價工藝參數。

田口方法的參數設計包括以下步驟:

·確認性能特征,選擇工藝參數;

·求得工藝參數組的數量以及工藝參數間可能的交互作用;

·選擇適當的正交陣列和分配至正交陣列的工藝參數;

·根據正交陣列的排列進行實驗;

·計算損失函數和信噪比;

·利用信噪比和ANOVA分析實驗結果;

·選擇最佳工藝參數組;

·通過驗證實驗確認最佳工藝參數。

3、磨削工藝

對圓錐滾柱軸承外環進行內圓磨削加工,內圓磨床的基礎工件如圖一所示為一個工作頭。除了工件和砂輪的旋轉運動,內圓磨床帶動砂輪在工作區做橫向往返運動,同時還為砂輪-工件表面以及砂輪進給運動做反復主軸運動。工件的磨削表面受以下因素影響:

工件材料———硬質材料需要更精細的磨拋;

砂輪類型———精細磨粒磨削時的精磨效果更好;

砂輪修整———不適當的砂輪修整會損壞工件表面;

進給速度———進給速度較低時精磨效果更好;

設備剛性———陳舊設備的精整加工質量較差;

潤滑清潔———對潤滑劑進行過濾以去除損傷工件表面的雜質。

圖一:砂輪

圖二:內圓磨床

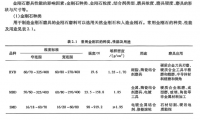

A.控制參數的選擇和參數標準

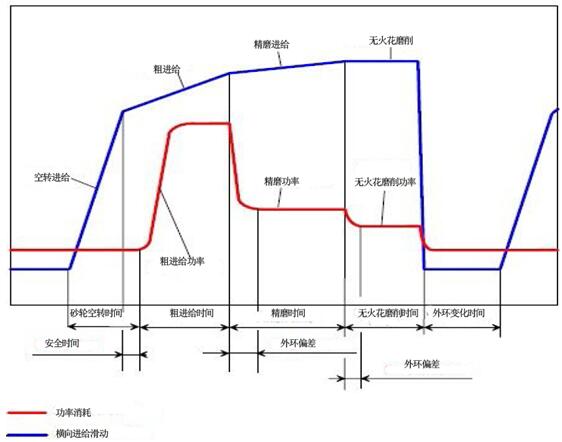

圖四為一個典型的磨削循環;參數選擇如下:

·速度參數:

工作頭主軸速度:工件的旋轉軸速度rpm,表示為R142。

·位置參數:

(1)精磨循環開始時滑座的位置,表示為R104;

(2)增量后退1:精磨循環開始之前、粗磨結束之前滑座后退位置以減小環偏離,表示為R110;

(3)增量后退2:無火花磨削加工前、精磨循環結束之前滑座后退位置以減小環偏離,表示為R111。

·進給參數:

(1)空轉進給速度:砂輪移至外環時空轉的進給速度,表示為R127;

(2)粗進給速度1:初始粗磨階段砂輪的進給速度,表示為R128;

(3)粗進給速度2:粗磨階段去除材料時砂輪的進給速度,表示為R129;

以上兩個粗磨階段占材料去除量的70-80%

(4)精磨進給速度:精磨階段砂輪的進給速度,表示為R130。

(1)無火花磨削時間:精磨之后的時間段,砂輪和工件以固定位置在外環軌跡表面最高點上旋轉以去除碎屑,表示為R136;

(2)修整補償:砂輪修整過程中被去除掉的砂輪材料量,表示為R115;

(3)修整進給速度:修整砂輪時的進給速度,表示為R132。

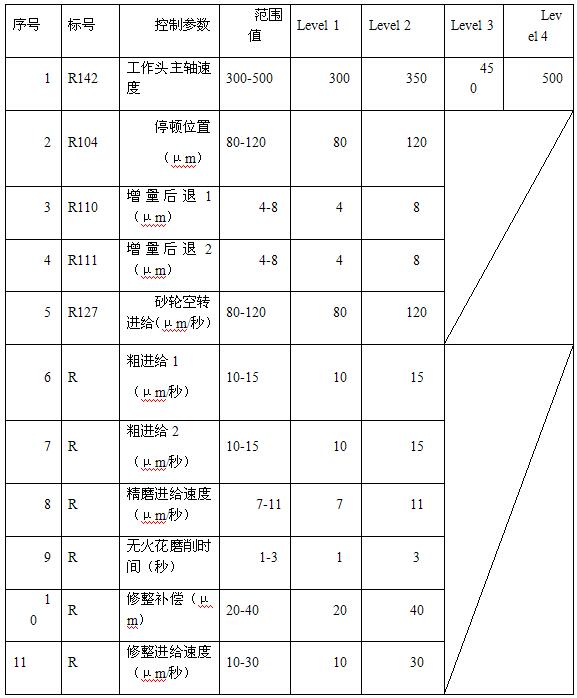

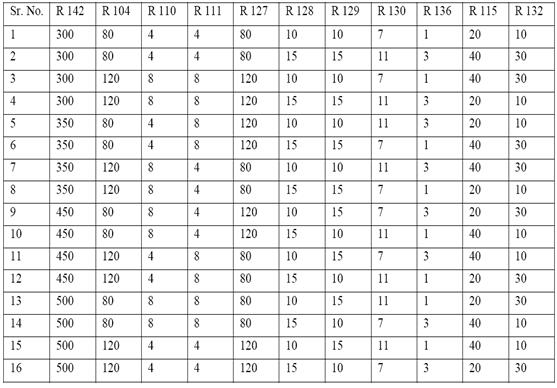

在范圍值內改變控制參數,如表一所示。

本部分討論如何利用正交陣列減少控制參數設計優化的實驗次數;利用S/N和ANOVA分析研究實驗結果。根據實驗結果求得控制參數的最佳設置并進行驗證。

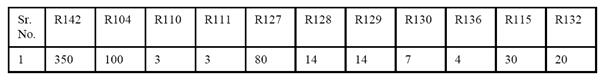

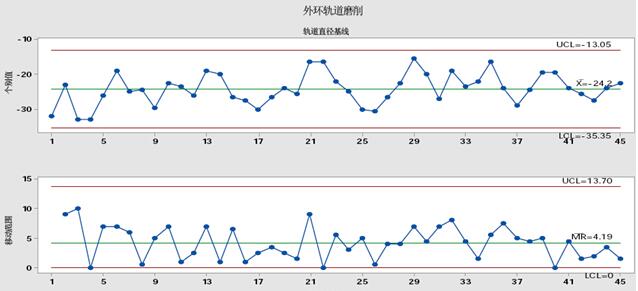

A.基線測量

對加工過程中的磨削穩定性進行基線測量,研究發現基于I-MR圖表的磨削工藝比較穩定,如圖七所示為控制限制限度內的測量。23微米范圍內還觀察到軌道直徑的平均尺寸變化;平均循環時間為36.3秒,如圖八所示。基線控制參數如表二所示。

B.正交陣列實驗

為選擇合適的實驗正交陣列,本研究采用Design-Expert MINITAB軟件。根據控制參數的數量及其準級,選擇L16正交陣列設計。根據所選田口實驗設計進行實驗,L16正交陣列如表三所示。

在田口實驗法中,“信號”術語表示輸出特性的所需值(平均值),“噪聲”術語表示輸出特性不需要的值(S.D.)。S/N比就表示平均值和S.D.的比值。田口玄一利用S/N比來測量偏離所需值的質量特性,S/N比定義為η=-10log(M.S.D.)-(1),其中M.S.D.表示輸出特性的的均方差。

.

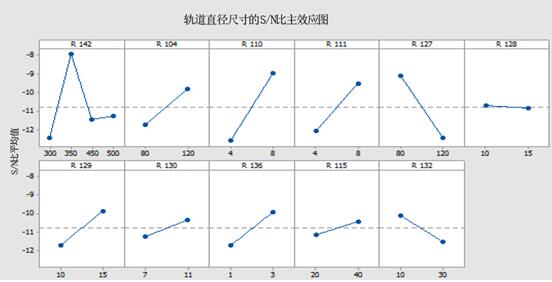

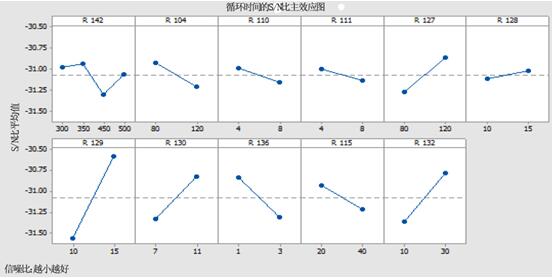

.利用S/N比值對外環軌道直徑和循環時間的實驗結果進行分析;響應圖分別為圖三、圖四。

對于“標準值最佳”和“越小越好”的質量特性,不管其與否,較大的S/N比都對應著期望值附近輸出特性的較小變化。對應較大的S/N比選擇控制參數值以求得最佳輸出結果。

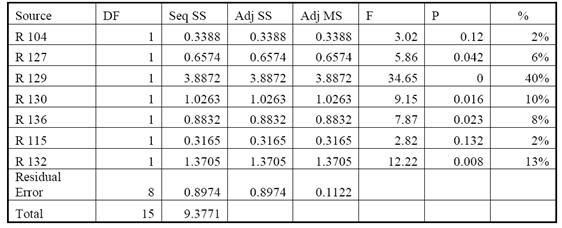

D.ANOVA

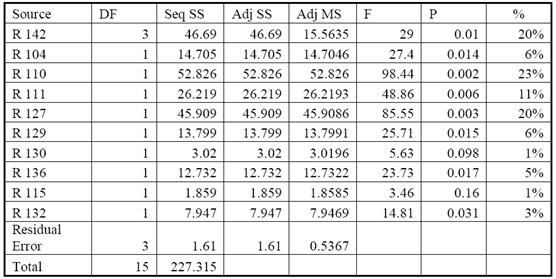

ANOVA的目的是為了研究哪些工藝參數會顯著影響性能特征,該目的可以通過分離S/N比的總的可變性而得。基于S/N比合計平均值的方差總和可以求得S/N比的總可變性。首先計算基于S/N比合計平均值的方差總和,SST總和分為兩部分:每個設計參數所致方差綜合SSd和平方誤差總和SSe。每個設計參數在SST中的影響程度為SSd和SST的比值。

借助MINITAB 17軟件利用ANOVA法求得工藝參數對輸出響應的影響。統計上講,以Fisher命名的F測試工具可以求得對性能特征有顯著影響的工藝參數。一般情況下,F值越大,工藝參數的改變對性能特征的影響就越大。

表四為軌道直徑尺寸的ANOVA結果,可以看出控制參數R142、R104、R110、R111、R127、R129、R130、R136和R132最為顯著,占軌道直徑尺寸總變量的96%。

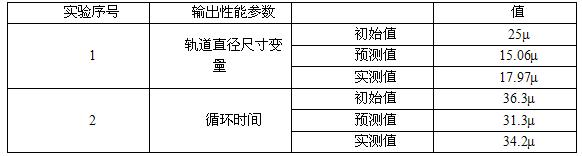

選擇最佳工藝參數后便對性能特征的改善情況進行預測和確認。可以得到MINITAB 17軟件求得的預測S/N比;對應的循環時間以及軌道直徑尺寸分別由公式(3)、(2)求得。

5、結論

本論文研究分析了田口方法在優化磨削工藝控制參數方面的應用。田口方法參數設計能夠提供簡單、系統且高效的控制參數優化方法論。實驗結果證明該方法在縮短磨削工藝循環時間的同時也降低了軸承制備工藝中外環軌道直徑尺寸的變化;實驗求得的最佳參數通過了驗證試驗。下一步研究將考慮更多的因素,討論它們是如何影響工藝的輸出特性的。(編譯:中國超硬材料網)

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號