硬脆材料和復合材料因其高強度、耐高溫和耐磨損的優良特性,被廣泛應用于多個領域。切割加工作為這些材料應用中的重要環節,要求高效率、高表面完整性,并期望延長加工工具的使用壽命。為了提升切割質量和效率,研究人員在傳統金剛石線鋸切割技術的基礎上引入了超聲輔助,發展出超聲輔助金剛石線鋸復合切割技術。

該技術通過在切割過程中施加超聲振動,有效降低了鋸切力,減少了加工表面及亞表面裂紋損傷,同時顯著提升了切割效率并延長了金剛石線鋸的使用壽命。隨著硬脆材料和復合材料在工業中的需求不斷增長,對高效低損傷切割的需求也在不斷提高,超聲輔助金剛石線鋸復合切割技術逐漸成為未來發展的重要方向。

加工原理

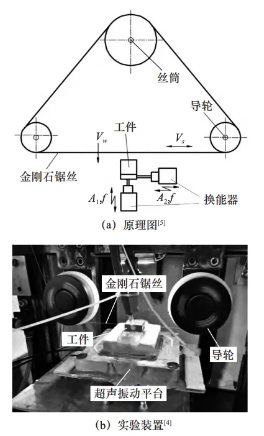

根據超聲振動的施加對象不同,超聲輔助切割方式可分為兩種:一是在工件上施加超聲振動,另一種是在鋸絲上施加超聲振動。

在工件上施加超聲振動

超聲輔助金剛石線鋸切割技術通過在工件上施加超聲振動來提高切割效果。通常,超聲振動沿鋸絲的走絲方向、進給方向或兩者同時施加,使工件實現高頻振動,減少切割過程中產生的線痕和裂紋,提升表面質量。山東大學機械工程學院相關實驗表明,當在水平和豎直方向同時施加相同頻率的超聲振動時,可進一步減少表面劃痕、降低粗糙度并提高切割效率。同時,雙方向振動能夠有效減少磨損并延長鋸絲壽命。然而,對于尺寸或質量較大的工件,超聲振動平臺需具備較高負載能力和振幅,這對設備要求較高。

為進一步驗證該結論,山東大學的相關科研人員對此進行了研究,在下圖所示實驗裝置中,在工件裝載臺上搭建了超聲振動輔助平臺。在鋸切過程中,工件沿垂直于鋸絲走絲方向進行高頻振動。實驗結果表明,使用該裝置對釹鐵硼進行超聲輔助切割,可有效消除金剛石線鋸切割表面的線痕,從而顯著改善釹鐵硼的切割表面質量。

工件施加超聲振動復合切割技術 圖源:公開網絡

在鋸絲上施加超聲振動

通過在金剛石鋸絲上施加超聲振動,可使鋸絲在切割過程中產生高頻振動,從而實現材料的高效去除。根據不同機床結構,當鋸絲沿豎直或水平方向進行走絲切割時,超聲系統的變幅桿通過導輪將振動傳遞至鋸絲,使其在與進給方向一致的方向上產生高頻振動,從而增強去除效率。相比將超聲振動施加在工件上的方法,此方法結構更簡單,對超聲波發生器功率的要求較低。由于超聲振動方向垂直于鋸絲往復運動方向,這一方法也稱為橫向超聲振動輔助金剛石線鋸復合切割技術。

金剛石鋸絲水平走絲時施加超聲振動復合切割技術

工藝特性與加工質量

材料去除率

超聲輔助金剛石線鋸切割技術在提升材料去除率方面表現顯著。傳統的金剛石線鋸切割在加工硬脆材料時,雖然具備高效切割能力,但在去除率方面仍有提升空間。引入超聲振動后,切割效率大幅提高,通常可達傳統方法的1.5至2倍。其核心在于橫向超聲振動的加入,增強了金剛石磨粒對材料表面的沖擊力,從而加劇了亞表面的橫向裂紋擴展。此外,超聲振動帶來的高頻能量輸入不僅提高了鋸絲的瞬時運動速度,還減輕了線鋸在長時間工作中的磨損,這對于提高切割效率與材料去除率起到了關鍵作用。因此,復合橫向超聲振動輔助的金剛石線鋸切割方法成為硬脆材料加工中的優選技術。

鋸切力

在超聲輔助金剛石線鋸切割中,與傳統金剛石線鋸切割相比,平均鋸切力明顯降低。超聲振動的加入使鋸切力減小,減少了磨粒在切割過程中的受力,同時增加了材料的塑性去除比例,這對延長鋸絲壽命及提升切片表面質量具有重要作用。

這一鋸切力降低的原因在于超聲振動下磨粒與材料表面之間呈現周期性的接觸與分離特性,使切削液能夠進入切割區域,有效排出切屑和磨粒,減少摩擦力。此外,高頻超聲撞擊能促使大顆粒磨粒迅速破碎,使磨粒尺寸趨于均勻,并快速進入穩定磨損階段,從而降低了壓入深度,減少鋸切力。

高頻振動還在材料表面產生微裂紋,進一步降低切割力,如在復合陶瓷材料切割時,超聲輔助技術的應用可以使鋸切力顯著降低。當線鋸切割微裂紋區域時,去除材料所需的力更小。因此,超聲輔助金剛石線鋸在加工硬脆材料(如SiC單晶)中,法向鋸切力可減少28.8%到64.2%,切向鋸切力減少22.4%到31.4%,而在復合陶瓷材料中,鋸切力則減少約68%。

超聲輔助金剛石線鋸切割復合陶瓷示意圖 圖源:公開網絡

表面形貌

在金剛石線鋸切割中,材料去除通常表現為脆性和塑性相結合的模式。然而,超聲輔助切割能夠增加塑-脆轉變的臨界深度,從而提高表面材料以塑性方式去除的比例。超聲振動作用下,磨粒的運動軌跡交叉疊加,在表面形成更多交叉劃痕。由于磨粒在超聲高頻作用下撞擊材料表面,脆性去除時橫向裂紋的擴展范圍較小,表面形成了較多的點狀凹坑。這些凹坑在后續加工中易于去除,使得超聲輔助切割在表面處理方面更具優勢。

表面粗糙度

與傳統金剛石線鋸切割相比,超聲輔助金剛石線鋸切割在硬脆材料(如SiC)加工中顯著降低了表面粗糙度,約減少25.7%。對于復合陶瓷材料,表面粗糙度從6.22 μm降至3.08 μm。這種改進歸因于超聲振動作用下磨粒軌跡的交叉重疊,相互削平未完全去除的表面尖峰,通過高頻劃擦進一步降低表面粗糙度。此外,超聲振動使磨粒與材料呈現間歇性分離,切屑與脫落磨粒能夠及時排出加工區域,減少了表面損傷。

金剛石線鋸切割與超聲輔助切割表面形貌 圖源:公開網絡

金剛石鋸絲磨損

下圖展示了相同切割量下傳統金剛石線鋸切割和超聲輔助切割的鋸絲磨損外觀對比。與傳統金剛石線鋸切割相比,超聲輔助切割顯著延長了鋸絲的使用壽命,降低了磨粒磨損。在傳統切割中,鋸絲與工件表面的持續接觸導致摩擦力增加,使得鋸絲上的鍍層難以牢固把持磨粒,進而出現裂紋、磨粒破碎甚至脫落。這些脫落的磨粒碎片與切屑堆積在磨粒周圍,進一步削弱了切割效果。而在超聲輔助切割中,磨粒與工件的接觸為間歇性模式,摩擦力和鋸切力均有所降低。磨粒表面主要出現加工劃痕,切屑得以迅速排出,不易在磨粒周圍堆積,因此磨粒磨損顯著減少,提升了整體切割性能。

金剛石線鋸切割與超聲輔助切割在相同鋸切量下的鋸絲磨損外觀形貌 圖源:公開網絡

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號