金剛石線切割技術(shù)因其具備高效率、高精度、高質(zhì)量和易操作等優(yōu)勢,已廣泛應用于太陽能級硅片的制造。通常,太陽能級硅片厚度在 170-190 μm 之間,而用于切割的金剛石線直徑一般在 38-42 μm 范圍內(nèi)。在切割過程中,約 35% 的高純硅粉末會進入切削液中,與其他雜質(zhì)混合形成廢料。

隨著晶硅太陽能電池的快速發(fā)展,金剛石線切割過程中產(chǎn)生的硅廢料量逐漸增加。相比冶金級硅的制備與提純,從這些硅基廢料中回收高純硅具有顯著的經(jīng)濟優(yōu)勢。此外,硅廢料的回收再利用不僅能夠有效緩解原生硅資源的供應壓力,還能保護生態(tài)環(huán)境,降低晶硅太陽能電池的生產(chǎn)成本,對其進一步推廣應用也具有重要意義。

金剛石線切割晶體硅示意圖 圖源:公開網(wǎng)絡

金剛石線切割硅廢料的循環(huán)回收

金剛石線切割技術(shù)在太陽能級硅片生產(chǎn)中的應用日益廣泛,其優(yōu)勢在于能夠?qū)崿F(xiàn)高精度和高質(zhì)量的切割。然而,這種切割工藝伴隨著大量硅廢料的產(chǎn)生,尤其是在切削液中會形成含有高純硅顆粒的廢料混合物,其中還包含了其他成分,如SiC 顆粒、冷卻液以及金屬絲碎片等雜質(zhì)。數(shù)據(jù)顯示,切割過程中有約 35% 的高純硅顆粒進入切削液,導致生產(chǎn)中產(chǎn)生的廢料逐步增多,環(huán)境污染風險加劇。

考慮到硅資源的不可再生性和提純硅成本的不斷上升,廢料中高純硅的回收再利用變得尤為重要。這不僅可以減少對初級硅資源的依賴,降低硅資源開采帶來的環(huán)境壓力,同時還能緩解晶硅太陽能電池制造成本壓力。因此,將金剛石線切割產(chǎn)生的廢硅料通過合理的方法加以循環(huán)利用,對于資源節(jié)約和行業(yè)綠色發(fā)展具有重要的推動作用。

目前,針對硅廢料的回收方法依據(jù)不同的分離與提純原理,可分為物理回收、化學分離、冶金提純等多種途徑。這些方法不僅幫助降低生產(chǎn)廢料對環(huán)境的污染,還為晶硅太陽能電池的可持續(xù)發(fā)展提供了更多可能性。

關(guān)于金剛石線切割產(chǎn)生的硅廢料分離技術(shù)研究,諸多學者已提出創(chuàng)新的分離方法,以期在提高回收效率和降低污染的同時實現(xiàn)高純度的硅和碳化硅分離。以下是幾種關(guān)鍵技術(shù)的總結(jié):

1.雙層溶劑沉淀法WANG等以甲基異丁基甲醇(MIBC)和水為溶劑,結(jié)合十二烷基硫酸鈉(SDS)提升碳化硅的疏水性,實現(xiàn)硅和碳化硅在雙層溶劑中的相轉(zhuǎn)移分離。通過調(diào)節(jié)溶液pH至5,加入適量SDS,可將碳化硅富集在MIBC相中,而硅則留存在水相中,達到較高的分離效率,碳化硅和硅的純度分別達80.70%和97.00%。

雙層溶劑沉淀法分離硅和碳化硅原理 圖源:公開網(wǎng)絡

2.氯環(huán)氧丙烷與四氯化碳溶劑分離法XING等利用極性和密度差異顯著的氯環(huán)氧丙烷和四氯化碳實現(xiàn)硅和碳化硅的分離,通過雙層溶劑沉淀法使硅和碳化硅的質(zhì)量分數(shù)分別提高到95.04%和94.73%。此方法操作簡便且適用于大顆粒的分離,但對于超細硅和碳化硅顆粒分離效果有限。

3.離心分離法LIN等使用三溴甲烷和乙醇的混合溶液,調(diào)節(jié)其密度介于硅和碳化硅之間,并通過離心法分離出純度為90.80%、收率為74.10%的硅產(chǎn)物。然而,由于硅和碳化硅的密度差較小,該方法在超細顆粒分離方面仍有局限性。

4.電分離法WU等基于硅與碳化硅顆粒表面電荷的差異,設計了一種電分離法。在電場作用下,硅顆粒因高負電荷密度更靠近陽極,使得硅和碳化硅有效分布在不同位置,從而實現(xiàn)高效分離。實驗結(jié)果顯示,分離池出口僅含質(zhì)量分數(shù)為7.15%的碳化硅。LIU等采用調(diào)節(jié)顆粒表面電勢結(jié)合離心的方法分離硅和碳化硅。隨著顆粒表面電位差的增大,硅富集在上層懸浮液中,而碳化硅因重力沉降,達成硅純度超91.80%的效果。

電場法分離硅廢料示意圖 圖源:公開網(wǎng)絡

5.磁性分離法

針對金剛石線切割硅廢料中的磁性雜質(zhì),TSAI等將磁性分離法與超聲波處理結(jié)合以去除鐵雜質(zhì)。在pH值為13的條件下,該方法使硅廢料中鐵雜質(zhì)質(zhì)量分數(shù)從5.68%降低到0.47%,然而,磁性分離法僅能用于磁性顆粒的去除,非磁性雜質(zhì)需通過其他方法去除,處理流程增加,處理成本進一步提高,不適于工業(yè)化應用。

6.過濾法

ZHANG等使用泡沫陶瓷過濾器過濾高溫熔融硅廢料,以去除氮化硅和碳化硅夾雜物。實驗顯示氮化硅夾雜物幾乎被完全去除,少量碳化硅微粒殘留于硅熔體中。綜上,各類分離技術(shù)均在不同條件下對硅廢料中的雜質(zhì)去除和硅回收展現(xiàn)了可行性,其中雙層溶劑沉淀法和離心分離法在高純度回收方面具有較大潛力,而磁性分離法適合用于特定磁性雜質(zhì)的去除。

化學法

酸浸法在去除金剛石線切割硅廢料中金屬雜質(zhì)方面表現(xiàn)出色,尤其適合提升硅的純度并減少環(huán)境污染。例如,YANG等采用酸浸結(jié)合煅燒和脫氧的循環(huán)處理法,對金剛石線切割硅廢料中雜質(zhì)進行了深度去除。研究表明,通過1 mol/L的HCl、HF和H?SO? 混合酸溶液處理,可使金屬雜質(zhì)的去除率超過94%,特別是在1 mol/L的HNO?溶液中對鎳雜質(zhì)的去除效果明顯。此法回收的硅純度高達99.999%,適用于太陽能級硅片的進一步加工。

針對不同的實驗條件,KONG等研究了稀硫酸酸浸去除雜質(zhì)鐵的動力學,發(fā)現(xiàn)最佳條件為60℃、稀硫酸體積分數(shù)12%、攪拌速度200r/min、液固比10mL/g。此條件下鐵的去除率高達94.34%。該方法的動力學模型顯示,非均相反應的活化能為10.78 kJ/mol,而均相反應則為35.97 kJ/mol。YANG等通過外場輔助和混合浸出劑強化金屬雜質(zhì)溶解,發(fā)現(xiàn)硅顆粒表面的SiO?層過度生長會阻礙雜質(zhì)去除。使用4 mol/L HCl和0.5 mol/L HF混合酸并結(jié)合外場作用,雜質(zhì)去除率可達99.28%。

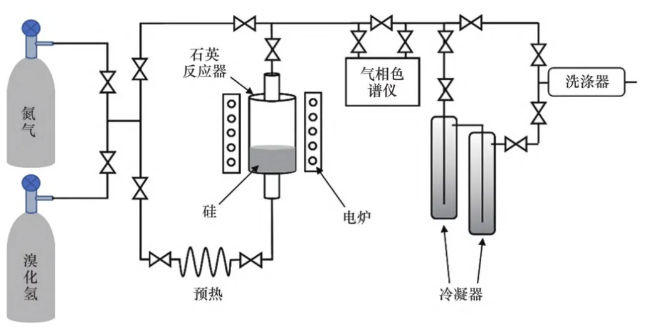

在利用溴化反應純化硅的研究中,TOMONO等開發(fā)了一種流動反應器,利用溴化氫在特定溫度下與硅反應生成溴硅烷,再經(jīng)水解轉(zhuǎn)化為二氧化硅。在反應過程中,鋁、鐵和鎳等金屬雜質(zhì)也與溴化氫生成溴化物,殘留在反應器中,達到有效分離純化硅的目的。此外,添加碳化硅并未對雜質(zhì)去除效果產(chǎn)生明顯影響。

硅溴化反應流程圖 圖源:公開網(wǎng)絡

浮選法通過調(diào)整氫氟酸濃度和氧化還原電位來實現(xiàn)硅與碳化硅的分離。LI等在浮選的不同階段中分別加入0.80 mol/L和0.60 mol/L的HF,并調(diào)節(jié)氧化還原電位至?400 mV和?300 mV,實現(xiàn)碳化硅回收率為52.80%、純度為98.10%的效果。另一項研究中,LI等使用綠色表面活性劑丙二醇雙(2-氨基丙基醚)作為捕收劑,提高了硅和碳化硅的選擇性浮選效果,使其在特定pH值下的回收率分別達90.59%和80.93%。

在超聲波氣溶膠分離領(lǐng)域,JANG等通過超聲氣溶膠噴霧干燥法,從硅廢料懸浮液中分離出80.00%質(zhì)量分數(shù)的納米硅顆粒,而碳化硅的殘留量僅為3.80%。此外,VAZQUEZ-PUFLEAU等利用爐膛氣溶膠反應器在不同氣氛下去除雜質(zhì)碳,發(fā)現(xiàn)硅廢料在空氣氣氛下加熱至900℃,碳在0.1分鐘內(nèi)被有效去除,而氮氣氣氛下碳去除率降低至90%,但硅的氧化程度較低。

綜合來看,各種酸浸和浮選方法結(jié)合外場輔助及氣溶膠分離等技術(shù),能在不同條件下實現(xiàn)金剛石線切割硅廢料中硅的高效純化。每種方法對特定雜質(zhì)的去除具有獨特優(yōu)勢,為硅產(chǎn)業(yè)鏈的資源循環(huán)和硅純度的提升提供了多樣化選擇。

綜上所述,金剛石線切割硅廢料的循環(huán)回收利用,不僅能夠有效減少資源浪費,還能提升硅的純度,助力太陽能級硅材料的高效生產(chǎn)。通過多種方法如酸浸、浮選、溶劑分離、磁性分離等技術(shù)手段,可以高效去除廢料中的金屬雜質(zhì)和碳化硅,實現(xiàn)硅的高純度回收。這一系列方法的綜合運用為硅產(chǎn)業(yè)鏈的可持續(xù)發(fā)展提供了切實可行的方案,同時減少了對環(huán)境的污染,為資源節(jié)約和產(chǎn)業(yè)綠色轉(zhuǎn)型提供了重要支持。

手機資訊

手機資訊 官方微信

官方微信

豫公網(wǎng)安備41019702003646號

豫公網(wǎng)安備41019702003646號