表面粗糙度是影響金剛石薄膜廣泛應用的主要因素, 選擇一種合適的拋光方式可以大幅度降低表面粗糙度, 以加速其商業化應用的進程。文中針對內孔金剛石薄膜, 提出了一種新的拋光方法———磁性研磨拋光。

金剛石薄膜具有優異的性能, 是刀具、模具材料的理想涂層, 隨著化學氣相沉積( CVD) 技術的發展, 運用這種技術合成的金剛石薄膜的生產成本顯著降低, 已經具有商業化的應用前景。

但常規金剛石薄膜的表面的取向、晶粒尺寸以及厚度都是不均勻的, 表面粗糙度也較高, 一般可達幾微米, 影響了金剛石薄膜的許多應用。

例如, 金剛石薄膜涂層刀具和模具都要求有較高的表面光潔度,因而金剛石的后期加工技術( 包括拋光、平整、金屬化等)變得越來越重要。

對于金剛石薄膜的拋光而言, 由于其硬度高, 化學性能穩定, 且厚度較薄, 并且拋光過程中極易發生金剛石薄膜剝落, 因此金剛石薄膜的拋光問題已成為擴大金剛石薄膜應用的關鍵技術。

近年來, 國內外的學者通過大量的研究和試驗, 提出了許多新的金剛石薄膜的拋光方法, 包適化學輔助機械拋光、激光拋光、熱化學拋光、離子束拋光、電火花拋光等。這些方法基本上是利用了碳原子的擴散與蒸發和化學反應、微切削、表面的石墨化等來實現金剛石薄膜的拋光。由于磁性研磨的“ 磁刷”是柔性的, 非常適合內孔的拋光。本文提出了運用磁性研磨拋光內孔金剛石薄膜的新方法, 并研究其拋光前后的膜表面形態、質量以及性能, 探討磁性研磨金剛石薄膜的特點及效果。

磁性研磨原理

如圖1 所示, 在磁極N 和S 之間形成了一個磁場。如果在磁場中填充一種既有磁性又有切削能力的磨料, 磨料將沿著磁力線緊密地、有規則地排列起來, 形成刷子狀即所謂的“ 磁刷”, 并對工件表面產生一定的壓力。

當工件置入這個磁場中, 此“ 磁刷”就會產生磁力并以壓力的形式作用在工件表面上。當工件進行旋轉運動和軸運動,磁力研磨刷和工件間就發生相對運動,從而對工件內孔表面進行研磨。

磁性研磨過程中, 單顆磨粒在磁場作用力、磁場保持力和切向摩擦力的共同作用下, 使磨粒穩定地保持在拋光區域中, 實現對工件表面的研磨拋光。

同時由于受磁場力的作用, 磨粒將自動向拋光區域匯集, 匯集于被拋光工件內表面進行研磨, 形成一個完整的拋光循環過程。

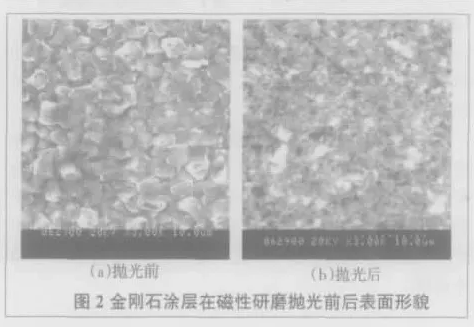

圖2 為內孔金剛石涂層在磁性研磨拋光前后的表面形貌, 顯然拋光處理后的試樣變得較為光滑平整, 晶粒除去外端的尖角, 達到比較理想的效果。

金剛石薄膜表面粗糙度由工藝A 的Ra0.4543μm 下降到工藝B 的Ra 0.1078 μm。

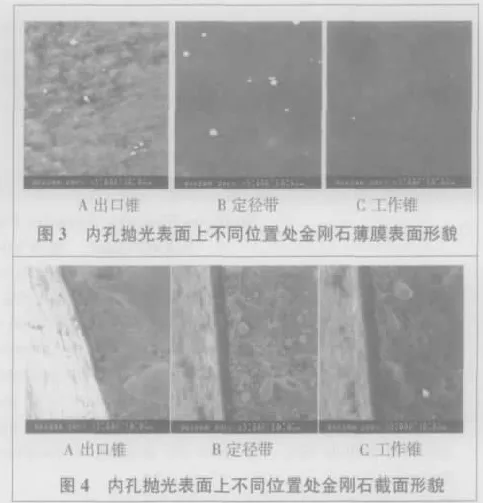

圖3 為拋光處理后模具內孔上不同位置處的金剛石薄膜的表面形貌, 從圖上可以看出金剛石薄膜都很光滑平整, 顆粒圓滑, 光潔度很高。尤其是定徑帶和工作錐處。

圖4 所示為不同位置的拉絲模內孔金剛石薄膜的截面圖。從圖中可以看出各個位置處的金剛石薄膜厚度都很均勻。

從圖中可以看出, 內孔表面的金剛石薄膜均具有明顯的金剛石特征峰。

其中工作錐處的金剛石薄膜質量相對于其它位置的金剛石薄膜質量更好, 除了1332 cm- 1 處的金剛石特征峰外, 無其它明顯的峰值。

而在定徑帶以及出口錐處還含有一定的石墨峰, 可能是由于熱絲的位置太近或者太遠, 導致金剛石的質量不是很純。

從內孔拋光后表面上不同位置處的Raman 譜圖可以看出, 在內孔表面上沉積的金剛石薄膜, 在拋光后整體質量良好, 而且金剛石峰偏離標準峰1332 cm- 1 處不多, 說明薄膜內部應力不大, 也可以較好地保證金剛石薄膜的附著力。

結論

利用磁性研磨拋光金剛石涂層表面, 可有效除去晶粒外端的尖角, 而且不會造成涂層的損傷, 不影響涂層附著力, 可以達到比較理想的效果, 從而突破常規金剛石薄膜因表面粗糙、拋光難度大、對涂層拉拔模具無法滿足實際應用需要的瓶頸, 對于CVD 金剛石涂層技術的產業化具有重要意義。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號