摘要 1、缸體缸體是承裝所有機件的總承,缸體結構共同點是一個近似六面體箱式結構,薄壁,加工面、孔系較多,屬典型的箱體內零件,主要加工有缸孔、主軸承孔、凸輪軸孔等,有潤滑油道、冷卻水道、安...

1、缸體

缸體是承裝所有機件的總承,缸體結構共同點是一個近似六面體箱式結構,薄壁,加工面、孔系較多,屬典型的箱體內零件,主要加工有缸孔、主軸承孔、凸輪軸孔等,有潤滑油道、冷卻水道、安裝螺孔等多種孔系,有多種聯結、密封用凸臺和小平面,它們的加工精度直接影響發動機的裝配精度和工作性能,同時,為提高機體剛度和強度,還分布有許多加強筋。

缸體孔加工:采用粗鏜、半精鏜及精鏜、珩磨方式加工。主軸承孔的加工:一般采用粗加工半圓孔,再與凸輪軸孔等組合精加工。凸輪軸孔的加工:一般采用粗鏜,再與主軸承孔等組合精加工。挺桿孔的加工:一般采用鉆、擴(鏜)及鉸孔的加工方式。主油道孔的加工:傳統的加工方法是采用麻花鉆進行分級進給方式加工,其加工質量差、生產效率低,目前工藝常采用槍鉆進行加工。

2、缸蓋

缸蓋形狀一般為六面體,系多孔薄壁件,其上有氣門座孔、氣門導管孔、各種光孔及螺紋孔、凸輪軸孔等。

缸蓋的平面加工一般采用機夾密齒銑刀進行銑削加工,孔系一般采用搖臂鉆床、組合機、加工中心等設備進行鉆、擴、鉸方式加工;導管及閥座采用冷凍或常溫壓裝方式進行壓裝,常溫壓裝過程中一般采用位移-壓力控制法對裝配過程進行控制。

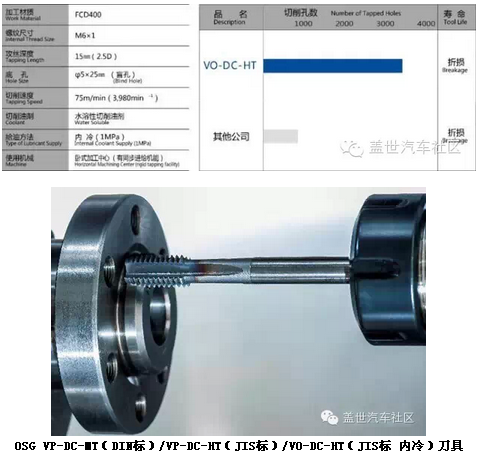

孔加工是缸體、缸蓋的難點所在,孔系加工一般采用鉆、擴、鉸、鏜削、攻絲等加工方式。孔加工對刀具的要求極高,任何刀具折損,崩刃,孔精度不良等問題都會影響孔加工的加工精度,在這里小編介紹一款讀者提供的采用OSG刀具進行加工的解決方案:

孔加工案例

某發動機廠采用OSG的VP-DC-MT(DIN標)/VP-DC-HT(JIS標)/VO-DC-HT(JIS標 內冷)系列刀具,該刀具具有V (TICN) 涂層、VP-DC-HT 采用CPM粉末高速鋼材質、0°前角式樣加大刃部強度、對應高速加工,切削速度達 30 m/min。用來加工鑄鐵缸蓋的孔系,取得較好的效果。

在鋁合金發動機零部件加工過程中,切削液邊界潤滑性能是改善刀具磨損和控制表面質量的重要指標。切削液優異的邊界潤滑性,以及其強效的化學附著力可在工件和刀具間產生承壓油膜,減少磨料磨損,吸收切削熱,并使得切屑迅速脫離刀具前刀面,避免切削刃產生積屑瘤和粘結磨損。結合我們前文所提到的“極壓潤滑性能”,使刀具始終處于相對理想的切削條件下,從而達到控制尺寸公差穩定和提高表面質量的效果。在用于鋁合金工件的高精度加工時,其優異的邊界潤滑特征表現的尤為出色。

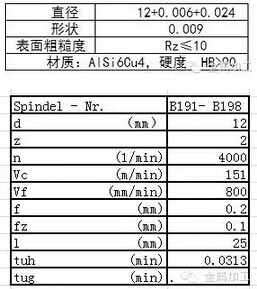

切削液案例

下面是國內一家知名汽車廠商在加工缸蓋挺柱孔時使用奎克切削液的一個實際案例。加工工藝及加工參數:

3、曲軸

曲軸是汽車發動機的中心零件,在發動機中承受著交變反復的彎曲和扭轉載荷,故絕大多數毀于疲勞斷裂或產生偏磨而較快磨損,是影響發動機壽命的重要零件。但其形狀相對細而長,易變形,連桿頸和主軸頸不在同一根軸線上,在加工中易產生不平衡的現象,因而曲軸的數控加工不論對機床設備還是對數控軟件都提出了比較嚴格的要求。

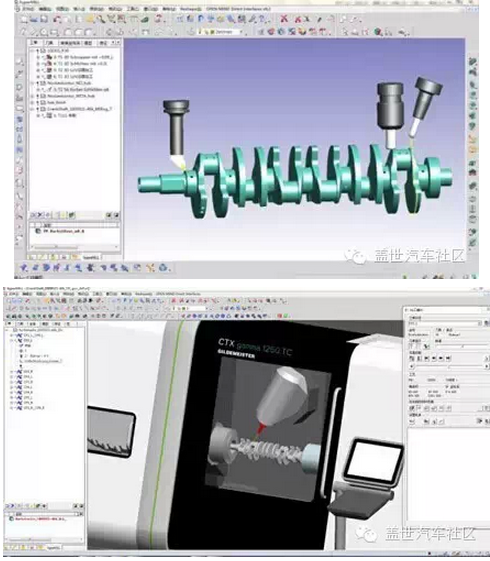

曲軸加工軟件案例

現在曲軸的生產中多采用具有雙主軸的車銑復合機床上對其數控加工。而hyperMILL®對于曲軸任何部位的數控編程,無輪曲軸頸、連桿軸位置的車削、曲柄處的銑削還是油孔處的多軸鉆削,在hyperMILL®中都可以輕易實現。并且曲軸在試制階段多采用的棒料開粗,hyperMILL®的任意毛坯粗加工功能可以按任意角度進行加工,并能繼承上次結果毛坯,以達到均勻的余量。投影精加工則是曲柄位置加工的優先選擇,它可以實現多軸定位精加工,刀路均勻而整齊。曲柄頸和連桿頸處一般需要車削后留有余量以進行后續的磨削,無論粗車還是精車,在hyperMILL®中只要選擇對應曲線后更改參數即可實現。

曲軸的中心孔是曲軸加工過程的重要定位基準,曲軸常見的中心孔加工方式為幾何中心孔和質量中心孔。

曲軸技術要求較高,其軸頸直徑公差一般為IT6級公差,軸頸表面粗糙度為Ra0.4~Ra0.2μm,因此為保證產品質量要求,曲軸在經過粗加工后,必須對所有軸頸進行磨削的精加工,以提高軸頸精度和降低表面粗糙度。曲軸軸頸傳統的磨削方法分半精磨和精磨兩個階段,但隨著毛坯制造技術的發展和粗加工設備加工精度的提高,目前大多數曲軸加工廠已取消了半精磨工藝,這樣可以縮短曲軸的加工流程,同時也降低了曲軸的生產成本。

對于曲軸外銑,金屬加工小編推薦一款山高的非標銑刀,切削輕快,刀具簡單易用。

曲軸外銑案例

機床: 數控曲軸外銑專機

材料:42CrMo4 HB280

刀體直徑: D700mm (非標)

12個刀夾

168個刀片(3種類型)

刀片:SNHW1204XXEN8-MD07

LNHW150343TN4-MD15

LNHW1204S30EN8-MD07

切削參數:

Vc=154 m/min

Vf=230mm

Ap=2-5mm

Ae=39.8mm

刀片壽命:150分鐘/刃

曲軸油孔一般孔徑較小、深度較深,屬深孔加工,因此加工難度較大,曲軸油孔加工目前已逐漸采用槍鉆加工,槍鉆用來加工深孔的深度一般可以做到槍鉆直徑的100 倍以上,另外槍鉆加工可以達到的精度很高,視不同的被加工材料和選用不同的切削用量可以一次加工出精度很高的孔。為提高曲軸的強度、增加表面耐磨性,曲軸一般需要對軸頸表面、圓角等處進行強化處理,常用的強化工藝有淬火、滾壓、氮化等,由于淬火適應范圍廣、效率高、強化效果好,因此淬火成為目前主要的強化工藝。

4、凸輪軸

凸輪軸是發動機中配氣機構中的重要部件,在發動機工作循環中,它合理地控制進排氣門的開啟、關閉時間和開合量,使經過壓縮的燃油混合氣充分燃燒,推動活塞運動做功,然后將廢氣排出燃燒室,因此它影響著發動機的動力性、經濟性和排放。

凸輪軸屬于細長軸類零件,剛性差、易變形,要準確控制發動機的進排氣門定時開啟和關閉,凸輪應具有很高的輪廓精度、相位角度要求和良好的耐磨性能及整體剛性。因此,其軸頸和凸輪的加工成為整個凸輪軸加工工藝的重點,其加工多以車削、銑削和磨削工藝及表面強化(淬火、噴丸、氮化)等輔助工藝相結合。

凸輪軸頸傳統加工流程:仿形多刀車→粗磨→淬火→半精磨、精磨→靠模砂帶拋光,目前的加工流程:CNC無靠模外銑機床銑削凸輪→淬火→CNC無靠模磨床CBN砂輪磨削凸輪→柔性拋光凸輪。

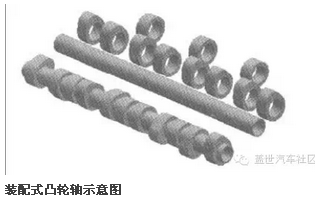

談到凸輪軸必須提到的一個具有革命性的新技術就是裝配式凸輪軸。它與傳統整體式凸輪軸相比,具有質量輕、加工成本低、材料利用合理等優點。

裝配式凸輪軸是將凸輪、空心軸體和支撐軸頸等分別進行材料優化匹配,分體精密加工,再以某種連接方式裝配而成,凸輪一般采用碳鋼或粉末燒結材料,軸體則采用中空無縫鋼管,碳鋼凸輪經冷、溫精密鍛造成形,并進行高頻淬火或滲碳處理,凸輪也可由粉末燒結材料通過精密燒結成形技術燒結成形,也有采用鋁合金做軸體的。

裝配式凸輪軸主要工藝流程包括:壓裝凸輪→校直→加工兩端面中心孔→車軸頸→磨軸頸→磨凸輪→凸輪淬火→去毛刺→校直軸頸→凸輪軸頸及凸輪拋光→清洗→綜合檢測。

連桿外形不規則而且較復雜,不易實現定位,大小頭是細長的桿身連接,容易變形;尺寸公差、形位公差,表面粗糙度等要求較高。連桿的加工工序遵循先面后孔,先基準后其它的原則。連桿是一個剛性比較差的零件,因此定位夾緊應減少變形對加工精度的影響。

連桿漲斷加工技術(也稱連桿裂解)作為一項制造新工藝,并逐漸應用于大規模生產領域。連桿裂解是對連桿桿身和連桿蓋結合面進行無屑斷裂剖分加工的新技術,具有構思新穎、操作經濟、效益顯著的特點。

其工藝過程的主要特點是:

(1)大頭孔加工。傳統工藝一般是切斷后對大頭孔進行拉削,或者在切斷前將它加工成橢圓形,因為是斷續加工,振動大、刀具磨損快、刀具消耗大。而漲斷工藝將大頭孔加工成圓形 。

(2)連桿體、蓋分離。傳統工藝采用拉斷(或銑斷、鋸斷)法,而漲斷工藝是在螺栓孔加工之后漲斷。采用漲斷工藝后,連桿與連桿蓋的分離面完全嚙合,改善了連桿蓋與連桿分離面的結合質量,所以分離面不需要進行拉削加工和磨削加工。由于分離面完全嚙合,將連桿與連桿蓋裝配時,也不需要增加額外的精確定位,如螺栓孔定位(或定位環孔),只要兩枚螺栓擰緊即可,這樣可省去螺栓孔的精加工。

(3)結合面的加工。傳統工藝是在拉斷后還要磨削結合面,且連桿體/蓋的裝配定位靠兩個螺栓孔中的定位孔和螺栓的定位部分配合來定位,所以對螺栓孔與其分離面的垂直度和兩螺栓孔的中心距尺寸都有嚴格的要求。尺寸誤差導致連桿與連桿蓋裝配后有殘余應力留在連桿總成。

(4)螺栓孔加工。漲斷工藝加工的連桿體/蓋的裝配定位是以漲斷斷面作定位,而傳統工藝加土的連桿體/蓋的裝配定位靠兩個螺栓孔中的定位孔和螺栓的定位部分配合來定位,所以對螺栓孔和螺栓的精度要求都很高。采用漲斷工藝加工連桿時,精度要求大大降低,兩個螺栓孔可不同時加工,這樣為多品種加工創造了便利條件。連桿大頭孔采用漲斷工藝后,它們的分離面是最完全的嚙合,所以沒有分離面及螺栓孔加工誤差等影響。

(5)螺栓裝配。通過帶振動式儲料器的螺栓進料裝置、分離裝置以及帶導管和氣嘴的進料器,將螺栓進料、安裝,并用安裝在齒條式安裝支架及液壓驅動垂直滑臺上.的快速BOSCH擰緊機進行預擰緊,當擰緊至某一設定扭矩處時,通過設有等待功能的裝置松開螺栓,清理結合面,最后擰緊螺栓至要求。

連桿漲斷技術在連桿加工發展史上,漲斷工藝的發明具有劃時代的意義。目前,連桿漲斷加工工藝在國內已被廣泛使用。上海大眾、一汽大眾、華晨和奇瑞等廠家均采用此種連桿工藝,一些專業的連桿制造廠家也開始采用此工藝。國內的裝備制造廠家已制造出相關的專用設備。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003646號

豫公網安備41019702003646號